4. Конструкція колінчастого вала

Колінчастий вал складається з кривошипів, орієнтованих відносно один одного в просторі, носка 5 (рис. 10.11) і хвостовика 1.

Кривошип формується з двох корінних шийок 4, шатунной шийки 2 і елементів з'єднують їх, званих щоками 3.

Пріоритет вимог при виборі просторової схеми розташування кривошипів колінчастого вала, від якого у вирішальній мірі залежать врівноваженість двигуна, рівномірність його ходу, параметри крутильних коливань, наступний: рівномірне чергування робочих ходів і раціональний порядок роботи двигуна; зовнішня врівноваженість двигуна під силу інерції і моментів від них; внутрішня врівноваженість двигуна.

Колінчасті вали можуть бути монолітними або складовими.

Колінчасті вали сучасних двигунів в основному виготовляють полноопорнимі, коли число корінних шийок на одиницю більше числа кривошипів. Цим забезпечується більша жорсткість вала.

Мал. 10.11. Колінчастий вал: а - сталевий; б - чавунний; 1 - хвостик; 2 - шатунная шийка; 3 - щока; 4 - корінна шийка; 5 - носок.

У ряді V-образних двигунів для забезпечення рівномірного чергування робочих ходів шатунні шийки однойменних циліндрів лівого і правого рядів роблять із зсувом один щодо одного на кут δ.

Корінні шийки навантажуються в основному крутним моментом. На шатунні шийки діють одночасно змінні крутять і згинальні моменти, екстремальні значення яких не збігаються за часом.

Застосування в колінчастих валах сучасних двигунів корінних і шатунних шийок великих діаметрів призводять до того, що їх перетину перекривають один одного в плані. Це підвищує згинальну жорсткість колінчастого вала.

Для зменшення маси вала і подачі масла до підшипників всередині шийок і щік вала виконують систему каналів, порожнин і отворів. Найбільш віддалені від осі вала порожнини можуть бути використані в якості уловлювачів механічних частинок. В основному в сучасних двигунах використовуються підшипники ковзання, а в важких двигунах можуть застосовуватися і підшипники кочення.

Підведення масла до корінних підшипників здійснюється від головної масляної магістралі в їх малонавантажених зону, а до шатунних підшипників - по просвердленим отворів в щоках і по радіальних отворах в шатунной шийці.

Щоки вала мають еліптичну, прямокутну або круглу форму. Її вибирають виходячи з максимально раціонального використання металу без зниження міцності вала.

Щоки піддаються вигину в двох площинах, розтягування і стиснення, а також кручению. Вони є найбільш складно навантаженими елементами колінчастого вала, а максимальні концентрації напружень відзначаються в галтелях.

Для зниження концентрації згинальних напружень місця переходу від щік до шийок виконують у вигляді галтелів за двома або трьома радіусів або з поднутреніем в щоку, що забезпечує максимально можливу довжину опорної довжини шийки.

В процесі роботи колінчастий вал піддається впливу значних осьових зусиль, що виникають через зміну орієнтації транспортного засобу і двигуна щодо горизонту в результаті прискорення і уповільнення транспортного засобу, роботи на валу косозубих шестерень і при виключенні зчеплення. Осьова фіксація вала по одній шийці щодо картера забезпечується наполегливими кільцями, буртами вкладишів або наполегливим підшипником (рис. 10.12) при осьових зазорах 0,05 ... 0,15 мм. завзяті кільця виготовляють з бронзи, сталі або металокераміки і фіксують від провертання штифтами. Для зниження втрат на тертя сталеві кільця і \u200b\u200bнаполегливі бурти вкладишів заливають антифрикційним сплавом.

Мал. 10.12. Осьова фіксація колінчастого вала:а - вкладишами з буртиками; б - наполегливими кільцями; в - наполегливим кулько-підшипником

Колінчасті вали штампують із сталі або відливають зі спеціальних чавунів. Для штампованих валів застосовують стали 45, 45Х, 40ХФА, 42ХМФА, 18Х2Н4ВА (рис. 10.11, а).

Колінчасті вали двигунів з іскровим запалюванням відливають з високоміцного чавуну (рис. 10.11, б). Вони мають меншу вартість, невеликі припуски на механічну обробку, в них можна додати більш раціональну форму внутрішнім порожнинах шийок щік і забезпечити підвищення втомної міцності. Однак межа витривалості чавуну на вигин істотно нижче, ніж стали, тому такі вали рідко застосовуються в дизелях.

Дефекти колінчастого вала визначають його міцність, надійність роботи КШМ і всього двигуна.

Неспіввісність корінних опор блоку і биття корінних шийок вала виникають в результаті технологічних відхилень або нерівномірності зносу в процесі експлуатації, а також з-за динамічних деформацій опор картера і шийок. Ці дефекти можуть проявитися у вигляді ексцентриситету осей і різниці їх кутів.

На міцність колінчастого вала впливає несоосность корінних опор.

Неспіввісність корінних опор блоку в межах технічних умов може зменшити запас міцності вала на 10%, а при ексцентриситеті 0,1 ... 0,15 мм запас міцності різко зменшується (на 30 ... 50%).

Нерівномірний знос пари шийка вала -підшипники або нерівномірності зношування підшипників на 0,05 ... 0,06 мм можуть викликати поломку колінчастого вала.

Руйнування і проворачивание підшипників виникає в результаті технологічних дефектів, а також при підвищених механічних і теплових навантаженнях через порушення умов експлуатації двигуна.

Втомні поломки колінчастого вала в місцях переходу щік в шийку при підвищеній концентрації напружень можливі через технологічні дефектів і високих механічних навантажень.

Міцність колінчастого вала залежить від розмірів і форми окремих елементів вала, наявності концентраторів напруги на переходах в галтелях і крайках масляних каналів, характеристик міцності матеріалу, конструктивних і технологічних методів зміцнення, використаних при виготовленні вала, наявності та орієнтації внутрішніх упорядкованих структур, розташування волокон, що залежать від способу виготовлення колінчастого вала.

Конструктивними заходами по зміцненню вала є: забезпечення перекриття корінних і шатунних шийок; збільшення радіусу галтелі або виконання многорадіусной галтелі при незмінній опорній довжині підшипника; збільшення товщини і ширини щоки валу; формування бочкообразной форми порожнин в шийках; розташування маслоподводящие каналу в шатунной шийці під кутом 90 °.

Технологічні заходи щодо зміцнення вала наступні: гарт шийок і жолобників вала ТВЧ при бистровращающейся валі з охолодженням під шаром рідини з подальшим низькотемпературним відпусткою; пластична деформація галтелів обкаткою роликами при використанні середньовуглецевих сталей і при загартуванню ТВЧ; азотування шийок і жолобників вала.

Азотування підвищує втомну міцність вала в 1,5 ... 2 рази, а зносостійкість шийок збільшується більш ніж на 20%. Однак при цьому зростає трудомісткість виготовлення, підвищується ймовірність викривлення валів, а при ремонті обмежуються можливості їх шліфування.

Двигун будь-якої сучасної машини характеризується високою складністю конструкції і великим числом складових елементів. Незважаючи на таку високу складність, ґрунтується на базових поняттях, які є актуальними для машини будь-якого класу і року випуску. У цій статті ми розглянемо один з ключових елементів - поршень двигуна внутрішнього згоряння - і розповімо про те, для чого він потрібен і з чого складається.

будова

Поршень 4-тактного двигуна має досить складну будову і, таким чином, цілком пристрій включає в себе кілька складових частин. Це дозволяє надавати машині оптимальні технічні характеристики, А також робити 4-тактний двигун більш стійким до навантажень, а значить, довговічним.

Основна частина, з якої складається поршень чотиритактного ДВС, - це його днище. Днище за своїм діаметром трохи менше, ніж діаметр циліндра, що пояснюється наявністю компресійних і маслоз'ємних кілець. Днище поршня будь-якого діаметру може мати різну форму і опис. Так, воно може мати увігнуту форму, а саме поглиблення може володіти різною конфігурацією.

Основне призначення днища в пристрої поршня в конструкції - це взаємодія з паливними парами, які при згорянні штовхають поршень і змушують його бути в русі протягом усього періоду роботи. Форма днища в поршні 4-тактного двигуна диктується великою кількістю чинників. Зазвичай це залежить від кількості свічок, потужності, діаметру самого поршня і багатьох інших нюансів.

Крім днища, в поршні, скільки б міліметрів він ні налічував в діаметрі, обов'язково присутній ущільнювальна частина, яка включає в себе такі пристрої, як компресійні і маслос'емниє кільця. Компресійні кільця вкладаються в спеціальні виточені жолобки, які за своїм діаметром трохи відрізняються від діаметра головки поршня. Їх завдання - не дозволяти змішуватися відпрацьованої та свіжої суміші, а також зберігати тиск під час горіння палива.

У чому ж полягає призначення компресійних кілець? Компресійні 4-тактного двигуна необхідні для того, щоб ефективність роботи мотора була максимальною, і вся енергія згорілого палива була спрямована на те, щоб поршень переміщався. З цієї причини до матеріалів, з яких виготовляються такі кільця в чотиритактному двигуні, пред'являються серйозні і строгі вимоги.

Крім компресійних, поршень 4-тактного двигуна в обов'язковому порядку обладнується такими конструкціями, як кільця маслос'емниє, які мають трохи більшим діаметром, ніж сам поршень. Вони необхідні для того, щоб мастило, яка постійно циркулює в моторі для запобігання тертя і перегріву, залишалася на поверхнях, що труться в потрібній кількості і не накопичувалася в камері згоряння. Завдяки цьому, вдається уникнути масляного нагару, а витрата мастила різко скорочується.

Як це працює?

Хід поршня чотиритактного двигуна являє собою цикл, протягом якого колінчастий вал двигуна робить один повний оберт. За цей час паливна суміш, яка поставляється карбюратором або інжектором, повністю згорає і виводиться в, де проходить через глушник і розсіюється в навколишнє середовище.

Хід поршня характеризується виключно рухом вгору і вниз. Такий стан справ стосується і чотиритактних, і всіх інших різновидів моторів. Як вже було сказано, поступальний рух обумовлюється виключно процесами горіння, які протікають при високій температурі.

Коли хід поршня проводиться в вертикальному напрямку, колінчастий вал, з яким він з'єднується, здійснює обертальний рух. З цієї причини конструкторами та інженерами був введений кривошип, який дозволяє приводити вал в рух і змушувати його обертати колеса весь час, поки чотиритактний двигун запущений.

Зазвичай кривошип пов'язаний з головкою поршня шарнірно: хід поршня досить вільний для того, щоб кривошип зміщувався на гострий кут щодо осі симетрії і був в русі безупинно. Шатун являє собою невеликий металевий стрижень, який на двох кінцях обладнаний вставками під шарнір. З одного боку шатун рухається щодо поршня, який рухається вгору і вниз.

З протилежного кінця шатун рухомо закріплюється до колінчастого валу. Між шатуном і валом розташовуються так звані вкладиші, пристрій яких дозволяє переносити високі температури і не стиратися навіть при пікових навантаженнях. Коли настає пора ремонту, вкладиші змінюються на нові, і таких циклів обслуговування до заміни колінчастого вала може бути кілька.

Матеріал виготовлення

Поршень 4-тактного двигуна, а вірніше, матеріал, з якого він виготовлений, повинен відповідати великій кількості вимог. Наприклад, матеріал повинен бути стійким до серйозних перевантажень по температурі, адже горіння палива викликає сильний перегрів, до якого не готове більшість існуючих матеріалів.

Крім того, такі матеріали повинні мати невисокою щільністю. Це потрібно для максимального полегшення поршня з метою зниження навантаження на деталі і сумарної витрати палива.

Які ж матеріали відповідають цим вимогам і широко застосовуються на чотиритактних двигунах внутрішнього згоряння? Найпоширенішим таким матеріалом є чавун. Будучи відносно недорогим, він відмінно справляється з усіма своїми завданнями і витримує високі температури. Як показує практика, ресурс такої деталі досить високий, а надійність відповідає всім вимогам, що пред'являються, тому поршень з чавуну можна знайти на більшості автомобілів.

Проте прогрес не стоїть на місці, і на зміну чавуну прийшов алюміній, а вірніше, його спеціальний різновид. Перевага такого матеріалу в тому, що він відчутно легше, однак по міцності нітрохи не поступається звичному чавуну. З цієї причини на спортивні машини в чотиритактні мотори ставлять саме алюмінієві поршні. Таке рішення дозволило підвищити потужність, збільшити ресурс і знизити витрату палива. Варто відзначити, що на звичайні цивільні машини поршні з алюмінію встановлюються також нерідко, що говорить про їх очевидних перевагах.

![]()

резюме

Поршень двигуна - це важлива деталь, без якої нормальна робота мотора виявилася б неможливою. У зв'язку з цим світові автовиробники намагаються наблизити існуючі рішення до досконалості. Це дозволяє домогтися кращих характеристик при більш високому ресурсі, що говорить про те, що прогрес не стоїть на місці.

При роботі двигуна на поршень діють змінні за величиною і напрямком осьові сили тиску газів та інерції, а також нормальні сили, що притискають поршень до стінки циліндра. В результаті нерівномірного нагрівання поршня в радіальних напрямках і по його висоті позникали додаткові внутрішні термічні напруги. Крім того, окремі зони поршня навантажуються місцевими силами: межкольцевие перемички силами тиску газів, що передаються через торцеві площини компресійних кілець при різниці тисків газів над кільцем і під ним, а також силами інерції мас поршневих кілець; верхня і нижня торцеві кромки силами від ударів, що виникають в результаті перекидання поршня в циліндрі при зміні напрямку його руху в ст. м. т. У біметалевих порушених з залитими сталевими пластинами направляючий пояс додатково навантажується силами пружності цих пластин.

Через складну форми поршня і неминучого нерівномірного розподілу металу його жорсткість в різних радіальних напрямках неоднакова. У зв'язку з цим проектування та розрахунок поршня являє собою складну задачу, тому що невідомі точні температури і перепади їх між окремими точками поршня.

На рис. 254 показано розподіл температур в порушених дизеля і карбюраторного двигуна з рідинним охолодженням. Днище є найбільш термічно навантаженої частиною поршня. Зі збільшенням діаметра циліндра температура днища підвищується, так як зростає шлях відведення теплоти до стінок циліндра, а також ставлення поверхні днища, що сприймає теплоту, до поверхні, через яку вона відводиться в стінки циліндра.

Сприймається днищем теплота передається через кільця і \u200b\u200bспрямовує пояс поршня стінок охолоджувальної гільзи, що циркулює газовим потокам, маслу з боку внутрікартерного простору, а також випромінюється. У швидкохідних двигунах через компресійні кільця відводиться 5060% теплоти.

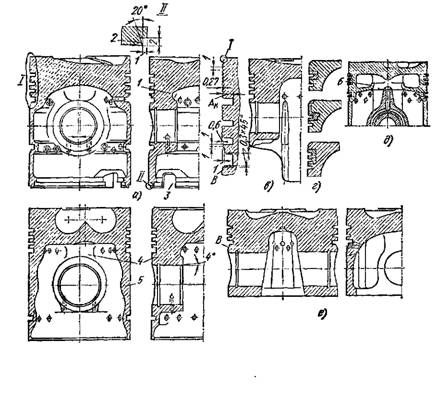

Конструкція поршня (рис. 255) і його розміри визначаються механічними і термічними навантаженнями, формою і розташуванням камери згоряння, числом кілець, наявністю зміцнюють ребер, товщиною днища поршня, діаметром пальця, розташуванням першого

боку камери згоряння кільця і \u200b\u200bт. п. При проектуванні поршня використовуються статистичні конструктивні параметри, віднесені до діаметру D циліндра або до висоти Н поршня (рис. 255 і табл. 33).

На рис. 256 і 257 показані типові конструкції поршнів дизелів і карбюраторних двигунів.

Висота поршня визначається числом компресійних і масло-знімних кілець, висотою жарового пояса h над першим компресійним кільцем і діаметром пальця.

Більшої висоти межкольцевих перемичок і направляючого пояса. Якщо поршні короткі, то в момент зміни напрямку бічних сил в ст. м. т. спостерігається при малих відносинах HID перекидання поршнів, що супроводжується стукотами і підвищеним зносом.

По висоті жарового пояса над першим компресійним кільцем спостерігається падіння температур (див. Рис. 254), що свідчить про інтенсивний відвід теплоти. Від температури цього пояса і першого компресійного кільця залежать гранично допустимі енергетичні показники двигунів. При використанні звичайних масел температура в зоні першого компресійного кільця не повинна перевищувати 200 ° С. У разі застосування присадок допустимо підвищення температури до 230 ° С. Підвищення температур понад зазначені супроводжується неприпустимим відкладенням нагару на поверхні ущільнювального пояса і в канавках, зависанням кілець,

розробкою канавок, руйнуванням і вигоранням межкольцевих перемичок.

Температуру в зоні розташування компресійних кілець в порушених дизелів можна знизити за допомогою наступних заходів:

2) зменшення зазорів між жаровим поясом і гільзою і, отже, прохідний площі для газів до першого кільця. Щоб запобігти заїдання поршня при малих зазорах, жар-пояс і одну-дві перемички між кільцями (рис. 256, а) роблять з лабіринтовими канавками;

3) збільшення товщини переходів від днища до бобишках під палець до направляючої поясу (рис. 256, ав, е) для інтенсивного відводу теплоти від гарячого днища і більш рівномірного розподілу теплоти по всьому об'єму металу;

4) заливки сталевих поясів (Альфин-процес) з канавками для одного або двох компресійних кілець (рис. 256, г). Стикова поверхню сталевих поясів з алюмінієвим сплавом при цьому є тепловим дроселем і перешкоджає підводу тепла до кілець.

(До 0,06 D) і велику середню температуру газів за цикл, у карбюраторних двигунів температура ущільнюючого пояса і кілець нижче, ніж у дизелів, що визначається характером процесу згоряння бензоповітряної

домішки і меншими тисками газів в момент згоряння. У поршнів карбюраторних двигунів ущільнюючий пояс іноді відокремлюють від направляючого двома поперечними симетрично розташованими прорізами 1 (рис. 257), які перешкоджають відведенню теплоти від днища в направляючий пояс. Обидві частини поршня з'єднані між собою тільки в зоні бобишек. В цьому випадку теплота від днища передається стінок циліндра в основному через компресійні кільця.

Мал. 256. Поршні дизелів:

а ВШЕ монометалічні; г армовані сталевими кільцями; д з охолодженням маслом

Зменшення кількості теплоти, що підводиться до направляючої поясу, дозволяє скоротити зазори між направляючою частиною і гільзою, але температура днища поршня при цьому підвищується. При наявності поперечних прорізів зменшується жорсткість поршня. В разі високого тиску згоряння, як наприклад, в дизелях, розрізні поршні не застосовують.

Товщину днища поршня вибирають виходячи з величини максимальних тисків згоряння, отримання необхідної жорсткості поршня і інтенсивного відводу від нього теплоти. Переходи від днища до ущільнюють поясу і бобишках повинні бути масивними (див. Рис. 256 і 257, а і б), особливо у поршнів дизелів.

Днище поршня в зоні бобишек зміцнюють суцільними приливами (див. Поз. 4 на рис. 256, а і б і 2 на рис. 257, а) або розходяться ребрами (див. Поз. 1 на рис. 256, а і 4 на рис . 257, б), що не виходять за бобишки по їх довжині. Припливи або ребра збільшують жорсткість поршня і перешкоджають його овалізаціі в момент, коли нормальні сили досягають максимальних значень. Днище поршня з внутрішньої сторони в центральній частині зазвичай роблять гладким, без зміцнювальних ребер (див. Рис. 256, а, б, е і 257, ав). Теплота з боку внутрішньої поверхні відводиться повітрям і маслом. Наявність ребер, як показала практика, не покращує тепловідведення від днища.

Крім того, ребра, як правило, знижують міцність від утоми поршня внаслідок виникнення концентрацій напруг (рис. 258, а) між ними.

Перемичок звичайно зменшують.

в середньому становить приблизно 21,5.

У канавках для маслоз'ємних шлицованной кілець свердлять 612 дренажних отворів для відводу масла всередину поршня (див. Рис. 256, б). У деяких порушених свердлять два пояси отворів (див. Рис. 256, а): в самій канавці і безпосередньо під нею для відводу масла, що знімається нижньої кромкою кільця і \u200b\u200bзбирається в циліндричної або конічної В (див. Рис. 256, а і е) проточці, розташованої безпосередньо під кільцем. Діаметр отворів для відводу масла приблизно дорівнює висоті канавки для масляного кільця. При установці маслоз'ємних кілець скребкового типу дренажні отвори розташовують зазвичай в поясі нижче кільця (див. Рис. 256, е).

у дизелів менше (в середньому 0,66), ніж у карбюраторних двигунів (в середньому 0,72), що пояснюється великим числом компресійних кілець і більш широким жаровим поясом у дизелів.

У поршнів дизелів нижню кромку іноді підрізають у вигляді скребка 2 (див. Рис. 256, б) для зняття масла зі стінок гільзи. У ко-роткоходних двигунах в нижній частині направляючого пояса роблять вирізи 3 для проходу противаг колінчастого вала.

При неправильному положенні осі пальця відбувається перекіс поршня в ст. м. т., яке викликає збільшення витрати масла, підвищення шуму при роботі і навігаційну ерозію зовнішніх поверхонь гільз через високочастотної вібрації їх стінок. Для боротьби з цими явищами слід по можливості зменшити зазори між гільзою і спрямовуючим поясом.

У зовнішніх і внутрішніх кромок отворів під палець (при його вигині) виникають значні концентрації напружень, які можуть викликати втомні руйнування. Для зменшення концентрації напружень зовнішні кромки роблять з конічними підрізами, скругленнями і фасками (рис. 258, б). При заокруглення зовнішньої кромки концентрація напружень знижується на 40%. У внутрішніх кромок отворів під палець також часто знімають фаски (див. Рис. 256, а і б), однак при цьому ускладнюється обробка поршня.

Конструктивні розміри поршнів з малою масою, що застосовуються в швидкохідних дизелях, відрізняються від розмірів поршнів дизелів вантажних автомобілів (див. Рис. 256, е).

Частина поршня, розташована над отвором під палець, виконується масивною. Для вирівнювання тиску і поліпшення умов змащення під час такту розширення і впуску верхня і нижня опорні поверхні пальця в бобишках мають неоднакову довжину (див. Рис. 256, е).

X10 "6 1 / ° С. Від різниці коефіцієнтів лінійного розширення матеріалів поршня і гільзи і різниці їх температур залежить величина зазору між ними.

Величина зазору між поршнем і гільзою впливає на витрату масла, рівень і спектр щумов, витоку газів з циліндрів в картер, знос поверхонь (гільзи, поршня, кілець) і тепловідвід від поршня.

Теплові деформації поршня в радіальних напрямках складаються з деформаціями, що викликаються овалізаціі поршня при навантаженні його нормальними силами. Внаслідок цього поперечний переріз поршня роблять овальними так, щоб велика вісь овалу збігалася з напрямком дії нормальної сили, а мала з поздовжньою віссю пальця. Поршень звужений по висоті в напрямку днища і має овальні поперечним перерізом.

Для підвищення довговічності поршневої групи зазор між несучою поверхнею поршня і гільзою в нагрітому двигуні повинен бути по можливості малим та однаковим по висоті поршня.

Неоднакова жорсткість ущільнюючого пояса в різних радіальних напрямках в поєднанні з нерівномірністю температурного поля по колу і висоті поршня може бути використана для його терморегулювання з метою встановлення мінімально необхідних зазорів між поршнем і гільзою в робочому стані.

В даний час в карбюраторних двигунах застосовують поршні з алюмінієвих сплавів наступних конструкцій:

1) монометалічні з поперечними прорізами 1 (див. Рис. 257, б і е) між ущільнюючим і спрямовуючим поясами;

2) біметалеві з поперечними прорізами 1 (рис. 259, а) і заглибленнями 3 в воне бобишек, перекритими сталевими пластинами 2;

3) біметалеві терморегуліруемие з поперечними прорізами і з жорстким нерозрізаним напрямних поясом (див. Рис. 257, а і 259, б);

4) біметалеві терморегуліруемие без поперечних і поздовжніх прорізів з циліндричними вставками 5 і 4 (рис. 259, е і г).

5) монометалічні без прорізів (див. 257, д).

Поршні з алюмінієвих сплавів з однією або двома симетрично розташованими поперечними прорізами (див. Рис. 257, в, г) встановлюють в холодному стані з малими зазорами по всій висоті направляючого пояса, так як розширення при нагріванні компенсується зменшенням ширини поздовжніх прорізів. Нижче наведені зазори (в%) в цих порушених при холодному стані двигуна, віднесені до діаметру циліндра (позначення див. Рис. 255):

![]()

У міру підвищення теплових і механічних навантажень на поршень необхідно збільшувати його міцність, жорсткість і застосовувати

автоматичне теплове регулювання. Для здійснення терморегулювання в направляючий пояс поршнів з поперечними прорізами і без них в зоні бобишек заливають сталеві поперечні пластини 3 (рис. 257, а), за допомогою яких в литві створюються залишкові напруги. При нагріванні поршнів з алюмінієвого сплаву сталеві пластини (мають менший коефіцієнт лінійного напруги) перешкоджають тепловому розширенню направляючого пояса по лінії дії нормальної сили.

У терморегуліруемих порушених теплове розширення повинно сценіваться загальним коефіцієнтом лінійного розширення, що залежать не тільки від розширення матеріалу поршня, але також і від залишкових напруг і жорсткості залитих сталевих пластин.

т. е. приблизно в 1,31,9 рази менше, ніж у алюмінієвого сплаву. У подібних конструкціях направляючу частина виконують без поздовжніх прорізів. Поверхня контакту поршня з гільзою при цьому зростає, що дозволяє зменшувати монтажні зазори між ними, так як ці деталі при нагріванні змінюються незначно. При нерозрізній направляющем поясі підвищується точність виготовлення поршня навіть при відносно складних профілях.

Біметалічні терморегуліруемие поршні з поперечними прорізами виготовляють двох видів: 1) бобишки під палець з'єднані з днищем і нижньою частиною направляючого пояса широкими ребрами, а поздовжні сталеві пластини 2 перекривають між ними вікна (рис. 259, е); 2) спрямовує пояс суцільний і сталеві пластини повністю залиті. В останньому випадку можна отримати більший терморегулювальний ефект, так як пластина пов'язана з більшою масою металу поршня (рис. 259, г).

Максимальний ефект терморегулювання досягається при заливці в зоні бобишек широких перфорованих пластин (рис. 259, б) Вимірювання теплових деформацій по висоті поршня показали, що число, площа і форма отворів в пластинах значно впливають на форму направляючого пояса.

Терморегулювання досягається не тільки шляхом заливання двох окремих поперечних пластин в зоні бобишек (рис. 260, а), але також і шляхом заливання сталевих кілець прямокутного поперечного перерізу (рис. 260, б) безпосередньо над бобишками. При цьому використовують цілісні, з розривом, зубчасті кільця (для збільшення поверхні контакту і кращого закріплення), а також півкільця.

у цих поршнів невелике. У зонах передачі нормальних сил в площині гойдання шатуна вставка 4 має пружний виступ. Вставка повністю залита в зонах бобишек поршня і виступів. В результаті відсутності поперечного

річкових прорізів між ущільнюючої і спрямовуючої частинами підвищуються структурна жорсткість і тепловідвід від днища.

Як показали дослідження, при нагріванні сталеві кільця перешкоджають радіальним теплових деформацій не тільки в площині їх розташування, а й по всій висоті направляючого пояса.

Величину теплових деформацій регулюють, підбираючи товщину стінки направляючого пояса поршня і сталевих пластин. Відношення товщини стінки і пластини зазвичай становить 2: 1 (товщина стінки 23 мм, пластини 1 1,5 мм). У деяких порушених сталеві пластини заливають неповністю (див. Рис. 259, а, б і г), що пов'язано з труднощами їх фіксації під час відливання. Одночасно регулювання форми і підбір розмірів поршня виробляються при змінної товщині основного матеріалу.

У карбюраторних двигунах з рідинним охолодженням при установці терморегуліруемих поршнів відносні діаметральні зазори в холодному стані двигуна мають таке значення в% (див. Рис. 255):

![]()

У дизелях застосовують моно- і біметалічні нерозрізні поршні. У біметалічні поршні заливають кільцеві пластини з прямокутним поперечним перерізом.

КВт / м 2, що є основним критерієм теплонапряженности поршнів, може виникнути необхідність застосування примусового їх охолодження шляхом обприскування внутрішньої поверхні днища маслом або організованою його циркуляції. В цьому випадку масло підводиться безпосередньо від колінчастого вала по каналу в стрижні шатуна до розпилювача з каліброваним отвором, розташованому в поршневий головцішатуна, або розпороши-ється через нерухомі форсунки, закріплені в нижній частині гільзи. Для підвищення охолоджуючого ефекту в литих порушених влаштовують пастки (див. Рис. 256, д), в яких масло збовтувати. При організованому охолодженні масло підводиться через шатун і палець під днище поршня, який в цьому випадку виготовляють з відлитими лабіринтовими каналами або складовим (рис. 261, а і б).

При обприскуванні температура днища поршня знижується на 4520 ° С, а в конструкціях зі збовтуванням масла на 2530 ° С.

У суцільнолитих порушених при примусовому конвекційному охолодженні масло підводиться до ущільнюють поясу в кільцеву порожнину (рис. 261, а). Соляні стрижні каналів і порожнин поршнів виготовляють з водорозчинних солей і після виливки вимивають.

Складові Теплон-напружені поршні з направляючої частиною з алюмінієвого сплаву і ущільнюючої з чавуну скріплені болтами (рис. 261, б) або мають днище з різьбленням. Маса складових поршнів на 30% більше, ніж монометалевих з алюмінієвого сплаву. При організованому охолодженні витрата масла, що підводиться під тиском через шатун і палець, становить 1,53 л / (Вт-ч). При охолодженні шляхом обприскування витрата масла збільшується до 5-6 л / (Вт-ч).

обсягу, і масло збовтувати. швидкість

подачі масла повинна бути не нижче 5 м / с, що відповідає турбулентному потоку і високому коефіцієнту тепловіддачі від металу до маслу. Температура в зоні першого компресійного кільця при організованому охолодженні знижується на 90100 ° С.

На рис. 262 представлена \u200b\u200bдіаграма областей застосування поршнів різних конструкцій в залежності від частоти обертання для різних середніх ефективних тисків.

ньому ефективному тиску;

5) 1 Па середнього ефективного тиску на 1011 ° С при постійній частоті обертання.

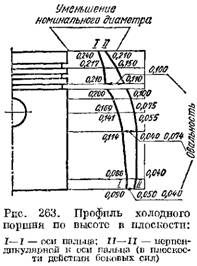

Мінливість температур як по висоті, так і в радіальних напрямках поршня викликало необхідність зміни його профілю по висоті в різних поперечних перетинах.

При нагріванні поршня його форма в кінцевому вигляді повинна відповідати формі гільзи, а зазори між поршнем і гільзою в усіх точках повинні бути найменшими. Тим самим буде забезпечуватися збереження масляного шару, знижуватися температура межкольцевих перемичок і кілець, зменшуватися витоку газів з циліндра і підвищуватися ефективність роботи маслсс'емних кілець.

Поршні виготовляються з різними профілями по висоті: конічним, ступінчастим, сферичним, бочкоподібним або по копір-ної кривої. При цьому по висоті змінюється також овальність поперечного перерізу (див. Криві // і //// для однометалліческого поршня з алюмінієвого сплаву (на рис. 263). Найбільшу овальність мають перетину в зоні отвору під поршневий палець і безпосередньо над ним.

Профіль поршня і овальність його перетинів підбирають емпіричним шляхом для кожної новостворюваної конструкції, так як величина зазорів одночасно залежить від початкових деформацій гільзи, що виникають під час складання двигуна, і від подальшого її теплового розширення.

Несучу поверхню поршня перевіряють на умовний тиск, яке підраховують за формулою

максимальної сили, що діє по осі

~ МПа. Величина його не робить помітного впливу на знос циліндро-поршневої групи.