І автоматичні апарати (SUVI).

Ручні апарати найпростіші, в основному вони призначені для зварювання в стик поліетиленових труб малого діаметра. Всі параметри зварювання в ручних апаратах встановлюються безпосередньо зварниками за таблицями зварювання і процес з'єднання двох труб здійснюється вручну.

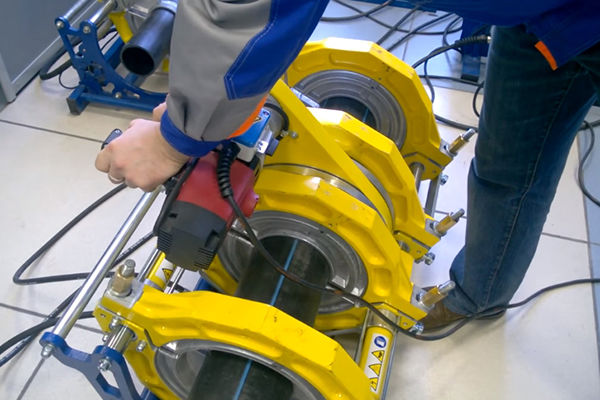

Напівавтоматичні апарати вже мають в своєму складі гідравлічну систему, яка дозволяє з'єднувати дві труби не вручну, а за допомогою гідравлічної станції і гідравлічного центратору, що набагато полегшує роботу зварника. Такі апарати в основному використовуються для зварювання поліетиленової труби більшого діаметру на відміну від ручного. Однак в напівавтоматичних апаратах режими зварювання також виставляються вручну безпосередньо зварником.

Виставлення параметрів зварювання вручну може призводити до помилок, які впливають на якість стику, що зварюється. Для виключення впливу людського фактора були придумані автоматичні стикові апарати (CNC-машини, SUVI) з комп'ютерним управлінням процесу зварювання. Режими зварювання виставляються автоматично, після того як зварювальник введе діаметр, SDR і матеріал поліетиленової труби. Далі автоматичний апарат здійснює зварювання сам без втручання людини.

Дотримання режимів зварювання згідно з таблицями зварювання призводить до якісної кінцевому стику. У таблицях зварювання вказуються такі параметри:

Товщина стінки;

. тиск зварювання (тиск яке додається до нульового тиску);

. ширина початкового грата;

. тиск в стадії донагрева труби;

. час нагрівання торців труби;

. час переналагодження (час вилучення нагрівального елементу);

. час створення тиску на стадії опади труби;

. час охолодження стику під робочим тиском.

Ще один з параметрів, який не вказано в таблиці - це температура нагрівального елементу апарату. Цей параметр є не менш важливим для зварювання труби в стик. Правильність виставлення температурного режиму залежить від матеріалу з якого виготовлена \u200b\u200bполіетиленова труба. Нижче наведені графіки виставлення температури нагрівального елементу.

Нижче наведена зведена таблиця режимів зварювання.

|

Номінальна товщина стінки, мм |

Освіта грата, мм (мінімальні значення) |

Донагрев, сек. |

Вилучення нагрівального елементу, сек (максимальний час) |

Стикування, сек. |

Охолодження, хв. |

Щоб влаштовуються комунікації, виконані з пластикових матеріалів, служили довго, дуже важливо правильно визначитися з температурою пайки поліпропіленових елементів. При влаштуванні розводок трубопроводів водяних магістралей і опалення на основі поліпропілену дуже важливо в точності витримати необхідні температурні і тимчасові значення при проведенні робіт зі зварювання труб. Якщо будуть допущені відхилення від рекомендованих показників, то існує ризик утворення пошкодження на ділянках з'єднання. Іншим негативним наслідком цього може стати погіршення циркуляції рідини по трубах.

Підбір видів пайки

При роботі з трубами перетином до 63 мм найчастіше вибір зупиняють на методі пайки, що передбачає використання таких елементів, як муфти і розтруби. Примітно, що в обох випадках обов'язковим є застосування такого додаткового компонента, як муфти. Якщо з'єднуються елементи перевищують в діаметрі 63 мм, то найчастіше використовують стикового метод.

При роботі з трубами перетином до 63 мм найчастіше вибір зупиняють на методі пайки, що передбачає використання таких елементів, як муфти і розтруби. Примітно, що в обох випадках обов'язковим є застосування такого додаткового компонента, як муфти. Якщо з'єднуються елементи перевищують в діаметрі 63 мм, то найчастіше використовують стикового метод.

Якщо значення діаметра не перевищує 40 мм, то такі труби зварюють із застосуванням електрозварювального портативного агрегату. Якщо перетин конструкції перевищує 49 мм, то роботи по з'єднанню елементів проводять із застосуванням приладу, що має центрическую конструкцію.

При з'єднанні полімерних елементів застосовують метод нагріву, здійснюваний за допомогою насадок зварного агрегату.

Якщо вибір був зупинений на розтрубному методі, то спочатку необхідно провести підготовчі заходи:

Неприпустимим вважається, якщо при з'єднанні електричних виробів температура зовнішнього повітря не відповідає оптимальному режиму. Цьому моменту необхідно приділити особливу увагу. Якщо в літній період і на вулиці спостерігається велика спека, то необхідно знизити тривалість нагріву компонентів. У зворотній ситуації, коли температура зовнішнього повітря є зниженою, то нагрівати сполучаються елементи слід довше звичайного. Щоб визначитися з відповідною температурою для зварювання труб, важливо брати до уваги всі нюанси.

До першої зварюванні приступають після закінчення 5 хвилин з моменту, коли зварювальний агрегат був включений для розігріву. У той же час, коли черговий процес зварювання з використанням електрозварювального агрегату буде завершений, необхідно видалити з його робочих поверхонь частинками пластика.

Вплив температури на процес муфтової стикування ПП труб та фітингів

Якщо говорити про особливості з'єднання поліпропіленових труб, То обов'язковою процедурою, яка передує пайку, є нагрівання елементів до певної температури. Дотримання цієї умови дозволяє надати пластичним масам стикуються, достатню еластичність. Закінчивши роботу з пайки поліпропіленових труб, можна спостерігати таке явище, як дифузія молекул поліпропілену. Іншими словами, структура зварених елементів змінюється на молекулярному рівні, тому після затвердіння матеріалу пластичні маси на ділянці стику знаходять міцні зв'язки.

Обраний температурний режим є одним з ключових факторів, від якого залежить міцність поверхонь, що з'єднуються поліпропіленових труб. Якщо температура нагріву виявилася недостатньою, що найчастіше це закінчується тим, що в процесі пайки не вдається забезпечити достатній дифузний процес. В результаті молекули тіла труби і фітинги не в змозі дістатися до сполучних ділянок, що негативним чином позначається на якості з'єднання. Під впливом навантажень пайка руйнується або ж через короткий проміжок часу в використовуваної конструкції спостерігається текти.

Якщо ж сполучаються елементи будуть перекриті, то можна зіткнутися з критичної деформацією тіла елементів. На тлі цього зварені деталі позбавляються своєї геометрії або може утворитися наплив надмірного валика у внутрішньому перетині. Наслідком цього стає зменшення діаметра внутрішнього отвори вироби на ділянці зварювання.

Особливості підбору температури

При роботі з поліпропіленовими трубами важливо в області стикування забезпечити нагрів до рівня 255-265 градусів Цельсія. При виборі температурного режиму необхідно звертати увагу і на ряд додаткових параметрів:

При роботі з поліпропіленовими трубами важливо в області стикування забезпечити нагрів до рівня 255-265 градусів Цельсія. При виборі температурного режиму необхідно звертати увагу і на ряд додаткових параметрів:

- діаметр;

- температура навколишнього середовища;

- тривалість нагріву.

На практиці вдається спостерігати пряму залежність між діаметром з'єднуються і тривалістю їх розігріву.

Особливу увагу необхідно приділяти підвищенню температури зовнішнього повітря. Це пов'язано з тим, що при проведенні монтажних робіт обов'язково утворюються невеликі перерви, пов'язані з необхідністю вилучення елементів від нагрівального зварювального агрегату і виконання їх муфтової стикування. Щоб звести до мінімуму ефект, викликаний охолодженням при низьких температурах вироби, бажано піддавати конструкції з поліпропілену нагріванню протягом більш тривалого часу. Як рекомендованого проміжку слід вибирати 2-3 секунди, причому в окремих випадках це питання вирішується дослідним шляхом.

Також необхідно бути дуже обережним при виборі для нагрівального пристрою температурного режиму вище позначки 270 градусів Цельсія на тлі відносно невеликого періоду нагріву. При пайку поліпропіленових труб з такими параметрами виникає ризик того, що верхні шари матеріалу буквально через мить розігріються до високих температур, А при цьому основне тіло буде прогріте недостатньо. Виконання стикування в подібних умовах може призвести до утворення надто тонкою прозорою плівки.

Інструкції нагріву, значення часу впливу

Вирішуючи питання з параметрами нагріву з'єднуються поліпропіленових труб, необхідно звертати увагу на діаметри деталей, які можна дізнатися з відповідної таблиці. Причому в залежності від того, які розміри має поліпропіленова труба, необхідно змінювати тривалість нагріву, залишаючи незмінною заздалегідь обрану температуру на нагрівальному елементі. Щоб забезпечити високу надійність муфтового стику, необхідно дотримуватися наступні критерії:

- тривалість нагріву;

- час, протягом якого повинен бути зафіксований стик;

- тривалість паузи, після закінчення якої допускається продовжити операцію зі зварювання, що з'єднуються.

Фактори, які впливають на якість робіт

Серед нюансів, які необхідно враховувати при створенні зварного з'єднання поліпропіленових труб, слід виділити необхідність виготовлення зварювального пояса, який повинен мати оптимальну довжину. Найчастіше він має той же розмір, що і глибина циліндричних насадок, Які використовуються на нагрівальному елементі зварювального устаткування. Щоб забезпечити необхідний розмір стику, необхідно грунтовно закріпити поліпропіленову трубу на тілі елемента.

Серед нюансів, які необхідно враховувати при створенні зварного з'єднання поліпропіленових труб, слід виділити необхідність виготовлення зварювального пояса, який повинен мати оптимальну довжину. Найчастіше він має той же розмір, що і глибина циліндричних насадок, Які використовуються на нагрівальному елементі зварювального устаткування. Щоб забезпечити необхідний розмір стику, необхідно грунтовно закріпити поліпропіленову трубу на тілі елемента.

У тих випадках, коли зварювання виконується в умовах негативних температур, бажано використовувати теплий матеріал, для чого його перед проведенням робіт слід потримати в теплому приміщенні протягом деякого часу.

Перед проведенням робіт зварювальний агрегат необхідно прогріти до температури 283 градусів Цельсія, причому точний режим визначається з урахуванням температури навколишнього середовища. Діючи таким чином, можна запобігти виникненню значних втрат тепла в момент, коли сполучається елемент буде доставлятися від апарату до ділянки, де має бути виконано з'єднання. Для визначення оптимальної величини нагріву і його тривалості проводять попередній нагрів, Кожен раз коригуючи зазначені показники на одну - дві секунди.

Деякі особливості витримки теплового режиму

Під час розробки проекту поліпропіленового трубопроводу необхідно враховувати особливості подальшого покрокового монтажу. Небажано розміщувати зварювальне обладнання занадто далеко від місця, де буде створюватися з'єднання з участю нагріваються елементів. У деяких випадках можуть бути допущені помилки, через які складно забезпечити безпосередній доступ до місця зварювання.

Під час розробки проекту поліпропіленового трубопроводу необхідно враховувати особливості подальшого покрокового монтажу. Небажано розміщувати зварювальне обладнання занадто далеко від місця, де буде створюватися з'єднання з участю нагріваються елементів. У деяких випадках можуть бути допущені помилки, через які складно забезпечити безпосередній доступ до місця зварювання.

У подібному випадку не залишається нічого іншого, як робити нагрівання елементів на великій відстані від апарату. Все це призводить до появи втрат тепла в той момент, коли зварювані елементи доставляються до місця їх з'єднання, де доводиться витрачати час на точне розміщення на ділянці муфтового стику. Якщо знехтувати цими нюансами, то часто не вдається забезпечити достатню міцність шву.

Якщо зварювання буде здійснюватися не в тому порядку, то наслідком цього стане неможливість створення завершального стику. Подібне може статися через те, що між елементами недостатньо простору, щоб вставити туди нагрівальний елемент. У подібних ситуаціях слід уникати деформації місця на трубопроводі, щоб домогтися більшої ширини зазору. Вирішивши створити більш зручні умови для розміщення апарату на ділянці майбутнього стику, можна погіршити привабливий вигляд комунікацій, а на додачу до цього є ймовірність виникнення статичної напруги окремих ділянок системи.

висновок

Процес зварювання поліпропіленових труб передбачає безліч нюансів, серед яких одним з головних є правильний вибір температури нагріву зварюваних елементів. Необхідно пам'ятати, що тривалість нагріву може не тільки вплинути на якість з'єднання, а й змінити зовнішній вигляд самої інженерної системи. З цієї причини важливо приділити увагу всім особливостям, які повинні бути враховані при проведенні пайки елементів трубопроводу.

Причому обрана температура залежить не тільки від розмірів елементів, що зварюються, але і від умов, в яких будуть виконуватися роботи з пайки виробів. Нехтування одним і тим більш декількома нюансами може негативно вплинути на роботи всієї системи. Причому в деяких випадках це може навіть призвести до появи аварійних ситуацій.

Сварка встик нагрітим інструментом полягає в нагріванні зварюваних торців труб або деталей до вязкотекучего стану поліетилену при безпосередньому контакті з нагрітим інструментом іпоследующем з'єднанні торців під тиском опади після видалення інструменту.

Основними параметрами процесу зварювання встик є:

- температура нагрітого інструменту Т н;

- тривалість оплавлення t оп і нагріву t н;

- тиск нагрітого інструменту на торці при оплавленні Р оп і нагріванні Р н;

- тривалість технологічної паузи між закінченням нагрівання і початком опади t п;

- тиск на торці при осіданні Р ос;

- час охолодження звареного стику під тиском опади t ох .;

Для машин з середнім і високим ступенем автоматизації додатковим нормованим параметром може бути час наростання тиску опади t Д

Зміна величини параметрів за часом в процесі зварювання виробляють по циклограмме, рис.7.

Технологічні параметри зварювання вибирають за таблицями 1 - 4 відповідно до маркою поліетилену, з якого виготовлені труби і деталі.

Температуру робочої поверхні нагрітого інструменту вибирають по таблиці 4 в залежності від матеріалу труб, що зварюються (ПЕ 80, ПЕ 100).

тривалість оплавлення t оп. , Як правило, не нормується і залежить від появи первинного грата.

Оплавлення і нагрів торців зварюваних труб і деталей здійснюють одночасно (синхронно) за допомогою їх контакту з поверхнями нагрітого інструменту.

Оплавлення торців необхідно виконувати при тиску

Р оп \u003d 0,2 ± 0,02МПа

(2,0±

0,2 кгс / см 2), протягом часу t оп достатнього для утворення по всьому периметру, що контактують з нагрівачем торців труб валиків розплавленого матеріалу (первинного грата) висотою не менше:

- 1,0 мм при товщині стінки труб від 5 до 10 мм;

- 1,5 мм при товщині стінки труб від 10 до 12 мм;

- 2,0 мм при товщині стінки труб від 12 до 20 мм;

- 2,5 мм при товщині стінки труб від 20 до 26 мм;

- 3,0 мм при товщині стінки туб від 26 до35 мм.

Після появи первинного грата тиск необхідно знижувати до Р н \u003d (0,02 ± 0,01) МПа (0,2 ± 0,1 кгс / см 2) і торці нагрівати протягом часу t н, яке в залежності від сортаменту (товщини стінки) труб, температури навколишнього повітря Т про слід вибирати по табл. 5.

Таблиця 4.

Температура робочої поверхні нагрітого інструменту, ºС

Таблиця 5.

Час нагріву торців труб t н, с, з ПЕ80 і ПЕ100

| Температура навколишнього повітря Т о, ºС і час прогріву, з | ||||

| Від мінус 15 до 0 | Від 0 до 20 | Від 20 до 45 | ||

| SDR 11 | 63х5,8-75х6,8 | 75-110 | 60-105 | 50-.95 |

| 90х8, -110х10,0 | 100-140 | 85-140 | 70-125 | |

| 125х11,4-140х12,7 | 120-170 | 100-165 | 80-150 | |

| 160х14,6-180х16,4 | 155-210 | 135-200 | 105-185 | |

| 200х18,2-225х20,5 | 190-260 | 160-250 | 125-225 | |

| 250х22,7-315х28,6 | 250-360 | 225-350 | 210-310 | |

| SDR 17,6 | 90х5,2-110х6,3 | 70-105 | 55-100 | 45-90 |

| 125х7,1-140х8,0 | 95-125 | 80-120 | 60-110 | |

| 160х9,1-180х10,3 | 105-140 | 90-140 | 70-125 | |

| 200х11,4-225х12,8 | 120-170 | 100-165 | 80-150 | |

| 250х14,27-315х18,5 | 135-200 | 115-190 | 90-180 |

Допускається тиск Р н знижувати до мінімуму при збереженні сталості контакту торців труб (деталей) з нагрітим інструментом.

Тривалість технологічної паузи, необхідної для видалення нагрітого інструмента, повинна бути мінімальною, не більше:

- 3 с - для труб Ø 63 мм;

- 4 с - для труб від Ø 90 до 140мм;

- 5 с - для труб від Ø 140 до 250мм;

6 с - для труб від Ø 250 до 315 мм.

Після видалення нагрітого інструмента торці труб або труб ідеталей зводять і виробляють осадку стику при тиску Р ос \u003d (0,2 ± 0,02) МПа (2,0 ± 0,02 кгс / см 2). Осадку стику необхідно здійснювати плавним збільшенням тиску до заданого рівня. Час наростання тиску опади t д, з, для труб з ПЕ 80, ПЕ 100, слід приймати по табл.6.

Охолодження стику необхідно проводити під тиском опади протягом часу t ох. , Величина якого приймається по табл. 7. в залежності від товщини стінки зварюваних труб і деталей і температури навколишнього повітря Т о.

Таблиця 6.

Час наростання тиску опади t д, з, для труб з ПЕ80, ПЕ100

| Сортамент труб, що зварюються по ГОСТ Р 50838 | Времяt д, з | |

| Стандартне розмірне відношення | Діаметр і товщина стінки труби, мм | |

| SDR 11 | 63х5,8-75х6,8 | 3-7 |

| 90х8,2-110х10,0 | 4-8 | |

| 125х11,4-140х12,7 | 4-11 | |

| 160х14,6-180х16,4 | 6-12 | |

| 200х18,2-225х20,5 | 8-14 | |

| 250х22,7-315х28,6 | 10-16 | |

| SDR 17,6 | 90х5,2-110х6,3 | 3-6 |

| 125х7,1-140х8,0 | 4-7 | |

| 160х9,1-180х10,3 | 4-8 | |

| 200х11,4-225х12,8 | 5-10 | |

| 250х14,27-315х18,5 | 8-12 |

Таблиця 7.

Час охолодження стику t ох., Хв, не менше, для труб з ПЕ80 і ПЕ100

| Сортамент труб, що зварюються по ГОСТ Р 50838 | Температура навколишнього повітря Т о, ºС, і час прогріву, з | |||

| Стандартне розмірне відношення | Діаметр і товщина стінки труби, мм | Від мінус 15 до 0 | Від 0 до 20 | Від 20 до 45 |

| SDR 11 | 63х5,8--75х6,8 | 4-5 | 5 -6 | 6-7 |

| 90х8,2--110х10,0 | 6-7 | 7-8 | 8-9 | |

| 125х11,4--140х12,7 | 8-11 | 10-13 | 12-15 | |

| 160х14,6--180х16,4 | 11-14 | 13-16 | 15-18 | |

| 200х18,2--225х20,5 | 16-21 | 18-23 | 20-25 | |

| 250х22,7--315х28,6 | 24--30 | 26-.32 | 28-36 | |

| SDR 17,6 | 90х5,2--110х6,3 | 4-5 | 5-6 | 6-7 |

| 125х7,1--140х8,0 | 5-6 | 6-7 | 8-9 | |

| 160х9,1--180х10,3 | 8-10 | 9-12 | 10-12 | |

| 200х11,4--225х12,8 | 10-11 | 11-13 | 13-15 | |

| 250х14,27--315х18,5 | 18-22 | 19-24 | 21-28 |

З метою підвищення точності підтримки заданих тисків (Р оп., Р н, Р ос) в процесі зварювання необхідно враховувати втрати на тертя рухомих частин зварювальної машини іперемещаемой при зварюванні труби (секції). Для цього перед зварюванням кожного стику виробляють завмер зусилля при холостому ході рухомого затиску центратору машини із закріпленою в ньому трубою (секцією), яке підсумовують із зусиллям, необхідним для створення заданих тисків (Р оп., Р н, Р ос).

При зварюванні нагрітим інструментом робочі поверхні нагрівача покривають антиадгезійним шаром, що перешкоджає налипання розплаву на інструмент.

Параметри циклограми процесу (рисунок 7) і режими зварювання (таблиці 4 - 7) труб різного сортаменту дотримуються зварювальної машиною з високим ступенем автоматизації автоматично, із середнім ступенем автоматизації - частина параметрів виконується в ручному режимі, в ручних зварювальних машинах автоматично підтримується тільки температура нагрівального інструменту .

Маркування зварних стиків (код оператора) виробляють незмивною олівцем - маркером яскравого кольору (наприклад: білого або жовтого - для чорних труб, чорного і блакитного - для жовтих труб).

Маркування (номер стику і код оператора) наносять поруч зі стиком з боку, найближчої заводському маркуванні труб.

Допускається маркування (код оператора) виробляти клеймом на гарячому розплаві грата через 20-40 с після закінчення операції опади у процесі охолодження стику в затискачах центратора зварювальної машини в двох діаметрально протилежних точках. Рекомендується використовувати клейма типу ПУ-6 або ПУ-8 по ГОСТ 2930.

При виконанні робіт проводити систематичний операційний контроль якості складання під зварювання і режимів зварювання;

Підготовка до роботи і порядок роботи.На місці проведення робіт зварюються труби зафіксувати в нерухомому і рухомому затискачах зварювального блоку. Кінці повинні виступати від 15-20 мм. Деталі фасонного профілю, переходи і втулки фіксуються тільки в рухомому затиску, вспеціальних вкладишах, які поставляються зі зварювальним блоком і встановлюються замість вкладишів 14. (рис. 4). При переході від труби большегодіаметра до меншого, перехідну втулку попередньо приварити до трубеменьшего діаметра. На штоки циліндрів встановити торцювальне устройствоізафіксіровать. Ручкою 10 (рис. 4) щільно піджати до торцювальні устройствуторци закріплених труб. Поворотом рукоятки торцювання пристрою проводиться підрізування торців обох труб. Одночасно з торцовкой труб проводиться нагрів нагрівача (поверхні нагрівача повинні битьочіщени від наплавленого скребком).

Контроль температури його нагріву здійснюється автоматично. Індикатор знаходиться в нагрівачі до ті хпір, поки на його шкалі стрілка не зупинить в межах зазначеного сектора, при цьому для труб з поліетилену середньої щільності ПСП стрілка повинна знаходитися на початку сектора (TH-230-240º С), а для труб з поліетилену високої щільності ПВП в кінці сектора ( ТН-250-260º С). Після визначення температури, індикатор виймається з отвору нагрівача і вставляється в скобу, передбачену на кожусі пальники. Потім нагрівач встановлюється в зазор між обробленими торцями виробів. Переміщенням рухомого затиску вручну за допомогою механізму ручного переміщення виробляється притиск торців до площин нагрівача.

Кран гідросистеми перекривається і насосом створюється необхідний тиск. Після оплавлення торців швидко скидається тиск в гідросистемі і насосом створюється тиск, необхідний для прогріву. Після прогріву знову скидається тиск. Для цього необхідно відкрити кран 19 (рис. 4) і прибрати нагрівач. Труби швидко за допомогою ручного приводу зводяться до зіткнення, кран закривається і насосом 11 створюється необхідний тиск.

Контроль тиску здійснюється за манометром з граничними відхиленнями 20%. Показання манометра повинні складатися з двох величин за формулою:

Р раб \u003d Р розр + Р хол. ходу

де Р раб. - робочий тиск, кгс / см 2; Р розр - тиск, необхідний для створення зусилля притиску зварювальних поверхонь при оплавленні, прогріванні або осаді матеріалу, кгс / см 2. Воно вибирається залежно від діаметра і типу труб, що зварюються по таблиці 4.

Р хол. ходу - тиск в системі, необхідне для подолання сил тертя в рухомому затиску (зусилля холостого ходу), кгс / см 2. Воно визначається через 200 годин роботи установки, тому що ця величина залежить від стану поверхонь, що труться.

Труби після зварювання повинні бути витримані в затискачах зварювального блоку протягом 5-7 хвилин для охолодження, після чого труби звільняються з затискачів і установка пересувається до місця зварювання нового стику. Допускається торцювання труб робити в такий спосіб. За допомогою гідравлічної системи підвести кінці труб до торцювальні пристрою, забезпечивши оптимальний притиск для зняття стружки, торцювання виробляти до припинення виходу стружки. При необхідності підтиск кінців труб до торцювальні повторну спробу і знову зробити торцювання.

Устаткування і матеріали

1. Установка для зварювання нагрітим інструментом, принципова схема якої представлена \u200b\u200bна рис.4.

2. Заготовки з труб термопласта розміром 63 × 5,8 мм (один з матеріалів - поліетилен, вініпласт, оргскло) - 10 шт.

3. Машина для випробування на розтяг зусиллям до 15000 Н , оснащена спеціальними захопленнями.

4. Інструмент для виготовлення зразків: шаблон, чертілка, ножівка, напівкруглий напилок, штангенциркуль, сусід.

Порядок виконання роботи

1. Ознайомитися з інструкцією по роботі з установкою мобільного для зварювання поліетиленових труб.

2. Провести дослідну зварювання однієї заготовки з метою перевірки роботи установки і отримання досвіду настройки її на певний режим.

3. Провести маркування та заміри зварюються перетинів для підрахунку необхідної величини зусиль під час зварювання. Дані занести в табл. 8.

4. Зварити заготовки при чотирьох-п'яти різних значеннях одного з параметрів і незмінною величині інших (за вказівкою викладача).

При кріпленні труб в хомутах звертати увагу на правильність установки заготовок. Зміщення кромок не допускати.

5. Після охолодження зварного шва (час охолодження не менше 1 хв) звільнити заготовки від верхніх затискачів, відвести рухливий хомут в початкове положення і зняти заготівлю з установки.

6. Провести візуальний контроль отриманого зварного соедіненія.Крітеріі оцінки зовнішнього вигляду з'єднань, виконаних нагрітим інструментом встик, наведені в таблиці 26 додатка А.

Таблиця 8

результати вимірювань

| № пп. | матеріал заготовок | Розміри заготовок до зварювання | режим зварювання | Розривне зусилля, Н | Межа міцності при розтягуванні, МПа | Відносна міцність,% | характер руйнування | Форма і розмір грата, мм | |||||||||

| Ширина | Висота | ||||||||||||||||

| Товщина, см | Середній діаметр, см | Площа, см 2 | Температура інструменту, ºС | Час, з | Тиск, МПа | ||||||||||||

| оплавлення | нагріву | Оплавлення 0,2 ± 0,02 | Нагріву 0,02 ± 0,01 | ||||||||||||||

Питання для самоперевірки:

1.Назовите різновиди стикового зварювання термопластів нагрітим інструментом?

2. Складові частини установки для зварювання поліетиленових труб?

3.Назовите основні параметри процесу зварювання встик?

4.Ціклограмма процесу зварювання встик нагрітим інструментом труб з поліетилену?

5. В залежності від чого вибирають температуру робочої поверхні нагрітого інструменту?

6. Від яких факторів залежить час нагріву торців труб під час зварювання НІ?

7. Від яких факторів залежить час охолодження стику?

8. Що таке технологічна пауза?

9. Від яких факторів залежить час технологічної паузи?

10. Яку величину становить тиск при оплавленні торців труб?

11. Що називають Гратом?

12. Який висоти повинні бути валики первинного грата при товщині стінки труб від 10 до 12 мм?

Стикова зварювання поліетиленових труб досить часто використовується під час монтажу трубопроводу. Популярність даного методу обумовлена \u200b\u200bдешевизною і швидкістю виконання робіт.

Загальні відомості

При використанні даної технології нагріті труби з'єднуються під тиском і надійно фіксуються до тих пір, поки повністю не охолонуть. Міцність отриманого з'єднання набагато вище міцності труб.

Зварювання поліетиленових труб встик застосовується для виробів з діаметром від 50 мм. Саме при такому діаметрі товщина їх стінок становить 5-7 мм, що є оптимальним значенням для надійного з'єднання. Для виробів з меншим діаметром використовувати такий метод не варто.

Види поліетиленових труб

Стикова зварювання використовується для з'єднання різних поліетиленових труб, які відрізняються між собою своєю щільністю. Вона позначається цифрами, що стоять після абревіатури:

- ПЕ32. Мають найменшу щільність і тому практично ніде не використовуються.

- ПЕ63. Їх часто використовують для розведення водопостачання в приватних будинках або ж в безнапірних системах. Набагато рідше їх застосовують під час створення каналізаційних систем, так як вони дуже погано справляються з сильним тиском і швидко ламаються.

- ПЕ80. Можуть використовуватися як всередині, так і зовні. При зовнішньому використанні їх слід утеплювати.

- ПЕ100. Дані вироби є найбільш важкими і міцними. Вони застосовуються практично у всіх областях. Досить часто використовують в розведення опалення і для доставки газів і рідин під сильним тиском.

Переваги і недоліки

Стикова зварювання поліетиленових труб має чимало переваг. Використання даного методу дозволяє:

- проводити роботи без великої кількості людей і техніки - для цього знадобиться кілька людей і спеціальне обладнання для зварювання поліетиленових труб встик;

- заощадити час - встик виконується досить швидко;

- скоротити витрати на монтаж трубопроводу.

Недоліків у такого способу з'єднання не так вже й багато. До них можна віднести кілька обмежень:

- технологія зварювання поліетиленових труб встик вимагає багато робочого простору, так як в умовах обмеженого простору виконувати таку роботу досить складно;

- не рекомендується з'єднувати вироби різної товщини, тому доведеться подбати про те, щоб заготовки були однаковими;

- труби потрібно з'єднувати так, щоб одну з них можна було переміщати.

Деякі з цих обмежень допоможе обійти.

Особливості робочого процесу

Для початку потрібно дізнатися точні параметри зварювання поліетиленових труб встик. З їх допомогою можна буде правильно налаштувати зварювальне обладнання. Можна подивитися параметри зварювання поліетиленових труб встик в таблиці.

Таблиця параметрів:

Розібравшись з таблицею зварювання поліетиленових труб встик, необхідно підготувати обладнання. Для роботи знадобляться:

- кусачки;

- рулетка;

- нагрівальні насадки;

- паяльник, за допомогою якого буде здійснюватися зварювання поліетиленових труб встик;

- кріпильні болти для насадок;

- шаблон для отворів;

- рівень, який може знадобитися для визначення нахилу елементів, що з'єднуються.

Проводиться з використанням різного зварювального устаткування:

- Ручне. Застосовується, коли потрібно з'єднати труби малого діаметра. Перед використанням обладнання необхідно його налаштувати. Робиться це за допомогою таблиці зварювання, в якій вказані всі необхідні параметри. Саме від попередньої настройки залежить якість майбутнього зварного з'єднання.

- Напівавтоматичне. Такі агрегати оснащуються спеціальними гідравлічними системами. Під час з'єднання елементів трубопроводу використовується центратор, який значно полегшує роботу. За допомогою напівавтоматичних моделей можна з'єднувати вироби великого і малого діаметру.

- Автоматичне. Вся робота проходить під контролем комп'ютера. Зварнику навіть не потрібно заздалегідь налаштовувати апарат, так як він робить це самостійно. Використання автоматичного обладнання дозволяє повністю виключити помилки, які часто виникають при ручному з'єднанні. Завдяки цьому, якість зварювальних стиків дуже висока.

технологія зварювання

Щоб правильно поєднати елементи трубопроводу, необхідно ознайомитися з особливостями даної технології. Зварювання поліетиленових труб встик виконується наступним чином:

- Заготовки кріпляться в центратор зварювального обладнання, після чого здійснюється торцювання. Потім вироби прикладаються один до одного, щоб можна було переконатися у відсутності сильного зазору. Якщо з'єднуються вироби з невеликим діаметром, то зазор повинен бути менше 0,4 мм.

- Між заготовками розміщують зварювальне дзеркало, яке не повинно розігріватися понад 225 ° C.

- Торці елементів трубопроводу притискаються до дзеркала, поки не з'явиться грат з висотою близько 1 мм. Після цього тиск зменшується до 0,3 кг / см 2 і не змінюється до повного прогріву.

- Після прогріву вироби з'єднуються один з одним. При цьому потрібно стежити за тим, щоб грат не був занадто великим.

![]()

- Витягти заготовки з центратору можна тільки після їх охолодження;

- В кінці необхідно перевірити трубопровід. Для цього потрібно живити його водою і переконатися в тому, що вона не протікає через стики.

"Зверніть увагу!

Сварка ПНД труб встик повинна супроводжуватися контролем параметрів. Контролювати тиск під час роботи потрібно за допомогою манометра. Якщо такої можливості немає, то робить це доведеться візуально за розмірами і формою грата. »

Під час монтажу трубопроводу потрібно враховувати те, що при зміні температур поліетилен може сильно стискатися або розширюватися. Щоб компенсувати температурні розширення, труби рекомендується укладати змійкою.

можливі помилки

Під час з'єднання елементів трубопроводу ручним способом можуть бути допущені такі помилки:

- нерівномірний розподіл грата по колу стику;

- неправильне зварювання стиків, що може привести до їх сильного зсуву;

- погане притискання торців, через що на стиках можуть бути пори і тріщини.

висновок

Зробити монтаж трубопроводу за допомогою стикового зварювання можна і самому. Для цього достатньо вивчити параметри зварювання поліетиленових труб встик і ознайомитися з особливостями даного процесу.

8 Параметри зварювального процесу

Здавалося б, з введенням в дію ДСТУ ISO 55276 анархія скінчилася. Або скоро скінчиться. Законними на території РФ залишаться тільки режими стикового зварювання поліетиленових труб, описані в ГОСТ.

Однак в Європі в одвічній конкуренції між нормами DVS (Німецької асоціації зварників) і стандартами ISO частіше перемагають норми DVS. Можливо, тому, що норми DVS більш придатні для безпосереднього використання. Зокрема, підготовка труб до зварювального процесу тут нормована в цифрах - і допустимий розбіжність стінок труб, і допустимий зазор між торцями. Температура нагрітого інструменту (зварювального дзеркала) тут також описана детально - в залежності від матеріалу труби і товщини стінки. А не у вигляді широкого допустимого діапазону без пояснень.

У нашій країні нормам DVS теж поки більше довіряють. Режими стикового зварювання труб з ПЕ і ПП, регламентовані нормами DVS, відповідають нашим нормативам, успішно застосовувався протягом десятиліть - ОСТ 6-19-505-79 та ВСН 003-88 та ін.

В результаті європейські виробники стикових зварювальних машин за замовчуванням поставляють їх зі зварювальними таблицями згідно з нормами DVS, а російського споживача це повністю влаштовує.

Проте, слід враховувати, що режими стикового зварювання згідно ISO 21307 в Європі або згідно ГОСТ Р 55276 в Росії мають не меншу легітимністю, ніж норми DVS. І наводять в результаті до більш-менш того ж результату, у всякому разі з точки зору міцності і надійності зварного з'єднання. Залишилося тільки зрозуміти, чи є сенс віддавати їм перевагу і в яких випадках.

ГОСТ (і його прототип ISO) описує 3 режиму стикового зварювання - при єдиному низькому тиску, при подвійному низькому тиску, при єдиному високому тиску. Йдеться про тиск, що створюється в матеріалі виробів, що зварюються на стадії формування зварного шва і охолодження. ДСТУ не дає роз'яснення, в яких умовах який з режимів кращий. Якусь ясність дає тільки пильне вивчення їх особливостей.

8.1 Короткий порівняння режимів стикового зварювання

8.1.1 Перший режим - Зварювання при єдиному низькому тиску

Цей режим стикового зварювання ПЕ труб можна назвати класичним, оскільки він дуже близький до DVS 2207-1, до всіх інших національних технологій європейських країн, а також до режимам, коли-небудь описаним в Російських нормативах. Можливо, тому його опис більш, ніж у інших режимів зварювання поліетиленових труб, придатне для безпосереднього використання зварювальником.

Істотні відмінності від двох інших режимів зварювання, описаних в ГОСТ:

- У порівнянні з третім режимом стикового зварювання, перший режим може виконуватися на більш дешевому обладнанні. Оскільки регламентоване зварювальне тиск - всього 1,7 кгс / см 2 (в DVS 2207-1 схоже: 1,5 кгс / см 2). Істотно нижче просто не можна, інакше забезпечити міцність зварювання вже буде не можна ні подовженням часу, ні збільшенням температури нагрівача. Найнижче зварювальне тиск позначає, що немає необхідності в шалено міцному центратор і надмірно потужному гідравлічному агрегаті. Розплата за це - дещо більшою тривалістю циклу зварювання стикового з'єднання.

- У порівнянні з другим режимом стикового зварювання, перший режим вимагає тривалої підтримки тиску на фазі охолодження. Це дозволяє знизити температуру нагрітого інструменту, зменшити час нагрівання, а головне - скоротити загальну тривалість циклу зварювання стикового шва.

8.1.2 Другий режим - Зварювання при подвійному низькому тиску

Цей режим стикового зварювання поліетиленових труб розроблений для зварювальних апаратів, які не тільки не можуть забезпечити зварювальне тиск вище 1,5 кгс / см 2, але навіть такий тиск можуть підтримувати тільки протягом короткого часу.

Істотні відмінності від двох інших зварювальних режимів, описаних в ГОСТ:

- У порівнянні з третім режимом стикового зварювання, другий режим не вимагає дорогого устаткування, здатного створювати високу зварювальне тиск.

- У порівнянні з першим режимом стикового зварювання, другий режим не вимагає тривалої підтримки зварювального тиску - всього лише 10 сек на початку охолодження. Для того щоб таке нетривалий стиснення забезпечувало задовільну міцність шва, довелося збільшити температуру нагрітого інструменту і час нагрівання.

На нашу думку, другий режим стикового зварювання практичної цінності не має з двох причин: (1) за довгу практику продажів зварювального устаткування і вивчення обладнання конкурентів нам не доводилося зустрічати апаратів, які не здатні підтримувати тиск протягом тривалого часу, а головне (2) другий режим стикового зварювання і в Гості, і в першоджерелі ISO 21307 описаний суперечливо і навряд чи придатний для практичного застосування. Тому далі розглядати його не будемо.

8.1.3 Третій режим - Зварювання при єдиному високому тиску

Цей режим стикового зварювання поліетиленових труб зводить тривалість зварювання стикових з'єднань до мінімуму, не звертаючи уваги на підвищені вимоги до обладнання. А виробники обладнання - будьте ласкаві відповідати.

Істотні відмінності від обох інших режимів стикового зварювання, описаних в ГОСТ:

- Третій режим скорочує чистий час зварювального процесу в 2.0-2.5 рази (см.п.8.3). І це безумовний плюс.

- Третій режим вимагає зварювальне тиск 4,2 ÷ 6,2 кгс / см 2. Це в 3 рази вище, ніж у першого режиму. І в 3.5 рази вище, ніж у DVS 2207-1. Ця обставина має дві сторони медалі. З одного боку, для зварювання великої труби (близько до верхньої межі робочого діапазону зварювальної машини) буде потрібно в рази міцніший центратор і більш потужний гідравлічний агрегат. Іншими словами, дорожча машина. Але з іншого боку, при зварюванні маленької труби (близько до нижньої межі робочого діапазону зварювальної машини або трошки нижче діапазону) третій режим виявляється справжнім порятунком!

8.2 Порівняння параметрів зварювання ПЕ труб при низькому і високому тиску

8.2.1 Температура нагрівача

температура T нагрітого інструменту має значення для двох фаз зварювального процесу - фаза 1 (оплавлення) і фаза 2 (нагрів). Далі нагріте інструмент забирається із зони зварювання і більше в процесі участі не бере.

Головне і єдине призначення нагрітого інструменту - нагріти торці труб.

Графік розподілу температури по осі труби безперервно змінюється протягом всього зварювального процесу. Нас зараз цікавить, якою буде температура зварюються торців в момент їх торкання після видалення нагрітого інструмента (технологічна пауза).

8.2.3 Максимально допустимий час технологічної паузи

допустима тривалість t 3 технологічної паузи обмежується двома основними процесами, що відбуваються з нагрітим полімером на повітрі - охолодження і окислення. Якщо не вкластися в регламентований час, то торці труб або не злипнуться при зварювальному тиску, або тонкий шар матеріалу в зоні шва буде окисленим, неміцним.

У гарячого поліетилену окислення порівняно невелике, обмеження часу технологічної паузи визначається в основному процесом охолодження - на відміну, наприклад, від ПВХ, у якого основні руйнування приносить окислення. Таким чином, для поліетилену максимально допустимий час технологічної паузи визначається швидкістю остигання (залежить від товщини стінки) і мінімально допустимої підсумкової температурою (залежить від подальшого зварювального тиску).

Для першого режиму стикового зварювання поліетилену (низький тиск зварювання) ГОСТ визначає максимальну тривалість технологічної паузи в секундах формулою 0,1 +4, для третього режиму (високий тиск зварювання) - 0,1 +8.

DVS 2207-1 призводить максимальну тривалість технологічної паузи у вигляді таблиці, яку можна інтерполювати схожою функцією зі збереженням того ж принципу: чим більше товщина стінки, тим більше допустимий час перестановки.

8.2.4 Величина зварювального тиску

Після нагріву і технологічної паузи розподіл температури по осі труби відповідає графіку на рис.25. Де гаряче, там матеріал більше піддався термодеструкції. І після охолодження буде менш міцним.

Як же не втратити міцність труби при менш міцному матеріалі? Вихід один - збільшити товщину стінки труби в цьому місці.

|

Якщо подумки розбити трубу на ділянки дуже малої довжини (рис.29), то стане зрозумілим, що кожна ділянка була нагрітий до цілком певної температури, відповідно, зазнав цілком певне погіршення характеристик міцності властивостей в результаті цього нагріву, і вимагає цілком певного відносного збільшення товщини стінки для компенсації цього погіршення. Щоб досягти такого нерівномірного збільшення товщини стінки, що зварюються труби необхідно з зусиллям притиснути один до одного, поки нагріті шари не охололи. Тоді кожна ділянка труби «розплющило» і збільшить товщину стінки тим більше, чим більше він був нагрітий і чим більшу термодеструкцію зазнав. Все зрозуміло, логічно і доцільно. З яким же зусиллям необхідно притиснути труби один до одного, щоб збільшення товщини стінки в кожному перетині компенсувало погіршення характеристик міцності властивостей матеріалу в цьому перерізі? Зрозуміло, що величина відносного розширення залежить від зварювального тиску. Тобто при однаковому нагріванні режим стикового зварювання при високому тиску дасть більше збільшення товщини стінки, ніж режим зварювання при низькому тиску. Однак слід пам'ятати, що під час подальшого охолодження поліетилен зберігає еластичність, яка знижується зі зниженням температури. І після зняття зварювального тиску досягнуте нами потовщення стінки кілька відіграє назад. Чим раніше знімемо тиск, тим сильніше відіграє. Детальніше про це - в п.8.2.6. |

|---|---|

| Мал. 29 Розподіл нагріву |

Мале зварювальне тиск (1,5-1,7 кгс / см 2) розраховане на те, що такий тиск буде діяти, поки температура поліетилену не знизиться до 40-45 ° C.

А збільшення товщини стінки при зварювальним тиску 4,2-6,2 кгс / см 2 буде набагато більше. Тоді охолодження під тиском можна закінчити набагато раніше, залишкового збільшення товщини стінки все одно буде достатньо.

8.2.5 Час опади

Після закінчення технологічної паузи зварювальне тиск досягається не миттєво, а займає деякий час, зване фазою опади, або фазою підйому тиску. Хоча б тому, що жоден привід не здатний виконати таку роботу миттєво. Але є й інша причина.

Знову розглянемо графік розподіл температури в момент дотику труб після технологічної паузи (рис.25). Як бачимо, тонкий шар матеріалу знаходиться в в'язко-текучому стані, тобто має температуру вище T ВТ. це необхідна умова, Ми до цього спеціально прагнули, інакше торці труб не злипнуться при контакті.

Якщо ми тепер різко створимо зварювальне тиск, в цьому тонкому шарі буде особливо сильна течія видавлюється матеріалу. Ця течія матеріалу безглуздо збільшить зовнішній і внутрішній грат, що, зокрема, знизить прохідність трубопроводу в місці стикового зварного шва (рис.30).

Але головна проблема - в іншому. Направлене протягом термопласта в тонкому зазорі призведе до подальшої спрямованої кристалізації поліетилену, що знизить міцність трубопроводу на розрив уздовж осі труби.

Коротше кажучи, не можна допустити вираженого перебігу матеріалу в тонкому зазорі. А це означає, що повне зварювальне тиск можна застосовувати тільки коли трохи охолоне наш найгарячіший тонкий шар матеріалу. А саме, коли він встигне віддати частину тепла сусіднім верствам матеріалу (рис.31).

На це перерозподіл тепла йдуть лічені секунди. Очевидно, що чим більше товщина стінки труби і, відповідно, чим більше глибина прогріву торців і чим товще шар в'язко-текучого матеріалу, тим це перерозподіл тепла займає більше часу. Для першого режиму зварювання поліетиленових труб (низький тиск зварювання) ДСТУ ISO 55276 визначає його в секундах формулою 0,4 +2.

Однак є протилежна небезпека. Якщо зварювальне напруга створити з великою затримкою, його величина може виявитися недостатньою для потовщення остигнула стінки. І ця небезпека страшніша можливого збільшення грата і спрямованої кристалізації. Тому ГОСТ називає зазначений час опади «максимальним».

8.2.6 Час охолодження

Коли ми стискаємо труби на фазі 4 (осаду) силою F 5 і підтримуємо створене зварювальне тиск протягом фази 5 (охолодження), характер деформації матеріалу в зоні нагріву - одночасно пластичний (незворотний) і еластичний (оборотний). Під впливом зварювального тиску стінка труби потовщується, продовжуючи пружно чинити опір силі F 5.

Якщо в якийсь момент ми приберемо стискає силу F 5, Наша деформація помітно повернеться назад (рис.32).

Чим пізніше ми приберемо зусилля притиску, тим менше повернеться назад наша деформація. Пояснюється це просто. У міру остигання термопласта сили Ван-дер-Ваальса, що діють між ланками сусідніх макромолекул, починають переважати на силами теплового коливання ланок. Можна спрощено сказати, що матеріал твердне в тому положенні, в якому його насильно утримують.

До якої ж температури необхідно остудити матеріал, щоб можна було прибрати стискає силу F 5 і не боятися, що деформація повернеться назад занадто сильно? Все залежить від того, наскільки велика деформація була створена спочатку, тобто яке зварювальне тиск її викликало. Якщо збільшення товщини стінок спочатку було створено низьким зварювальним тиском (1,5-1,7 кгс / см 2), то запасу практично немає, остуджувати доведеться до температури 40-45 ° C. Для першого режиму зварювання поліетиленових труб (низький тиск зварювання) ГОСТ визначає мінімально допустимий час охолодження в хвилинах формулою +3.

А якщо спочатку збільшення товщини стінок було викликано високим зварювальним тиском (4,2-6,2 кгс / см 2), то, згідно з ГОСТ, охолодження під тиском можна закінчити через (0,43) хвилин, залишкове потовщення стінки все одно буде достатнім для компенсації термодеструкції, можливого неспівпадання стінок труб і можливих помилок оператора. Ось звідки береться економія часу у третього зварювального режиму.

Далі загальне правило для будь-яких зварювальних режимів: ні в якому разі не можна намагатися прискорити процес охолодження, поливаючи зону зварного з'єднання водою, або іншими методами. Це призведе до створення внутрішньої напруги в матеріалі і, в результаті, до загального ослаблення зварного з'єднання. Щоб наочно проілюструвати, як це працює, візьмемо гарячу поліетиленову пластину і подумки розіб'ємо її на 2 шари - верхній і нижній (рис.33). Якщо ми тепер зверху поллємо пластину водою, верхній шар швидко охолоне. Оскільки полімери мають високий коефіцієнт температурного розширення, верхній шар при охолодженні зменшиться в розмірах. Нижній шар поки гарячий і м'який, він мало перешкоджає скороченню розмірів зовнішнього шару; замість цього він сам без особливого опору зменшує свою довжину і збільшує товщину. Тому пластина вигнеться вниз зовсім незначно.

Тепер починає остигати нижній шар. При охолодженні він також прагне зменшити всі свої розміри. Однак остиглий твердий верхній шар пружно пручається зменшення довжини. В результаті пластина дуже помітно вигнеться вгору.

А ось у стінки труби (в т.ч. в зоні зварного шва) немає можливості вигнутися. У разі охолодження водою вона збереже форму, але внутрішній шар буде розтягнутий, як пружина. Це сильно послаблює стінку труби. Правда, справедливості заради слід сказати, що в поліетилені внутрішня напруга зникають дуже швидко. Через 2-3 роки від них не залишиться й сліду. Якщо тільки за цей час тиск води (або газу) всередині труби не порве наш зварений шов, ослаблений внутрішньою напругою.

8.2.7 Тиск оплавлення; висота первинного валика

Тепер повернемося до початку зварювального процесу.

Коли торець труби вперше стосується зварювального дзеркала, необхідно якомога швидше досягти повного теплового контакту між поверхнями торця труби і зварювального дзеркала. Єдиний спосіб зробити це - притиснути трубу до зварювального дзеркала зі значним зусиллям, щоб оплавлятися матеріал почав текти і витісняти повітря з порожнин. При цьому деяка кількість розплавленого матеріалу видавлюється по всьому периметру торця труби у вигляді зовнішнього і внутрішнього грата, що є наочним свідченням «підгонки» поверхні торця труби до поверхні зварювального дзеркала (рис.18).

Давно розроблені режими стикового зварювання (в т.ч. DVS) були прискіпливі до форми отриманого первинного валика, за цією формою побічно визначалося тиск, при якому він був створений. Первинний валик в формі гострого пелюстки (рис.34) свідчив про занадто високому тиску на першій фазі зварювання і вважався помилкою.

Дійсно, старі одномодальних марки поліетилену вели себе саме так, а гострий пелюстка, теоретично, створював «концентратор напружень» у внутрішньому куті. Однак сучасні бі- і полімодальні марки поліетилену відрізняються плавною термомеханічної кривої, їх плинність більш плавно збільшується з ростом температури і тиску. Форма первинного валика при тиску, що явно перевищує 1,5-1,7 кгс / см 2, може бути найнесподіванішою, від краплі до плоского стовпчика. В результаті форму первинного валика залишили в спокої, а разом з цим будь-який тиск на фазі оплавлення торців перестали вважати помилкою.

Тепер логіка при виборі тиску оплавлення - наступна. Маленьке тиск небажано, інакше формування первинного валика займе дуже багато часу. Крім того, з точки зору зручності керування зварювальним апаратом, простіше перед початком зварювання стикового шва один раз налаштувати регулювальний клапан на певний зварювальне тиск, і потім використовувати це тиск як при оплавленні торців, так і при формуванні зварного шва.

Цікаво, що для третього режиму стикового зварювання (висока зварювальне тиск) розмір первинного валика в Гості не визначений. Зате визначено (знову ж таки, в міліметрах) розмір валика, який повинен вийти після закінчення нагрівання: 0,15 +1. Це одна з причин, за якими зварник не може безпосередньо використовувати опис режиму стикового зварювання при високому тиску - неможливо зрозуміти, при якому первинному валу закінчити оплавлення (скинути тиск), щоб після закінчення нагріву отримати валик запропонованого розміру. Можна зробити припущення, що при нагріванні розмір валика збільшується незначно, і орієнтуватися на вказаний розмір вторинного валика вже при оплавленні. Однак залишимо це розробникам технологічних карт зварювання поліетиленових труб.

8.2.8 Тиск нагріву

Головне завдання фази нагрівання - прогріти торці труб на потрібну глибину. Це означає, що тиск нагріву має бути досить малим, щоб розмір валика більше не збільшувався. У теорії - тиск повинен бути нульовим.

Але це тільки в теорії. При практичному застосуванні нульове тиск нагріву може призвести до ненавмисної втрати контакту між торцем труби і нагрівачем. Особливо якщо тиск переміщення мало і / або якщо тиск переміщення визначається не тертям (або не тільки тертям), а сповзанням труби з похилого схилу.

Теоретична частина опису обох процедур в ГОСТ рекомендує тиск нагріву в діапазоні від 0 до тиску переміщення. Однак приклад, наведений нижче в ГОСТ, встановлює тиск нагріву на рівні 0,25 кгс / см 2 понад тиску переміщення, і така величина придатна для практичного застосування.

8.3 Порівняння тривалості зварювання при низькому і високому тиску

Для оцінки виграшу в часі зварювання поліетиленових труб, який забезпечує третій режим стикового зварювання (при високому тиску) в порівнянні з першим режимом (при низькому тиску) спробуємо порівняти час зварювання при різних режимах для труб з однаковою товщиною стінки.

При цьому не враховуємо час оплавлення, час технологічної паузи і час опади. Ці часи малі і не до кінця визначені. А головне - вони вносять різноспрямований «доважок» до загальної тривалості зварювання (оплавлення коротше при високому тиску, а технологічна пауза і осаду коротше при низькому тиску), тому для грубого порівняння двох процедур ними можна знехтувати.

|

зварювальний процес |

Товщина стінки |

час нагріву |

час охолодження |

Загальний час |

|---|---|---|---|---|

|

Низький тиск | ||||

|

Високий тиск | ||||

|

Низький тиск | ||||

|

Високий тиск | ||||

|

Низький тиск | ||||

|

Високий тиск |

Бачимо, що для труб з малою товщиною стінки режим стикового зварювання при високому тиску дає виграш часу зварювання стику більш ніж в 2,5 рази. Для середньої товщини - приблизно в 2 рази. Для великої товщини - трохи менше, ніж в 2 рази.

Це тільки чистий час зварювання стику поліетиленових труб. Якщо врахувати час підготовки до зварювання стику - фіксацію труб, торцювання, перевірку співвісності та ін. - ми, тим не менш, отримаємо оціночну різницю часу в 1,3-1,6 рази. Іншими словами, там, де традиційна технологія стикового зварювання може зробити 10 стиків в день, процедура зварювання при високому тиску може зробити 13-16 стиків.

ВИСНОВОК: Беручи до уваги, що вартість обладнання для стикового зварювання за традиційною технологією і аналогічного обладнання для зварювання при високому тиску відрізняється приблизно в 1,2-1,3 рази, зварювання при високому тиску має прямий сенс.

Є ще думка, що високе зварювальне тиск дозволить впоратися з «капризами» нестекающая марок поліетилену. Однак це поки тільки гіпотеза.

УВАГА! Ми звикли до того, що після закінчення зварювання за традиційною технологією (при низькому тиску) зварений шов вже охолов до 40-45 ° C і не боїться фізичних навантажень. При використанні третього зварювального режиму (при високому тиску) слід пам'ятати, що після закінчення охолодження під тиском зона зварювання ще досить гаряча, тому трубопровід після вилучення з центратору ще деякий час вимагає обережного поводження.

Річний (з весни 2014 р.) Досвід продажів устаткування для зварювання поліетиленових труб при високому зварювальному тиску показав, що Російські споживачі не поспішають масово переходити на нього, а як і раніше віддають перевагу машинам для стикового зварювання за традиційною технологією. Автор бачить для цього дві можливі причини:

- Режим стикового зварювання при високому зварювальному тиску розроблений тільки для труб з поліетилену, в той час як для стикового зварювання поліпропіленових, ПВДФ і ПБ труб найпопулярнішими як і раніше залишаються режими зварювання DVS з низьким зварювальним тиском. І реалізація цих зварювальних режимів незручна на машинах з надмірно потужної гідравлікою.

- У будь-якому відповідальній справі нововведення сприймаються з обережністю. В основному через нестачу інформації.