황산 품질의 황산 및 바이코 러스 산 생산을위한 가장 많은 수의 시설. 아래 시르카는 가공 부산물입니다 천연 가스및 기타 산업용 가스(발전기, 잔디 정유). 따라서 가스는 kіlkіst sіrchistikh spoluk로 복수해야합니다. 처리되지 않은 황산 가스를 천연 가스로 소금에 절이는 것은 황산화물이 있는 배지의 발효 지점에 이르렀습니다. 그 sіrchistі z'єdnannya zvіdnі є svіdnannya svіdі і vljadі sіrvodnі, yat іt는 자주 tо SO2, thіѕ sumіsh sirіvіdnі 및 sirka dioksіd vzaєmodіє 볼 보크 사이트에 270-300 º С에서 결과로 전환 S의 qi єї vzaєmodії 과 H2O. Otriman은 그러한 등급으로 "가스"라고 불립니다. syrovina의 품질에서 Krіm "gazovoy"는 기본 sirka를 이길 수 있습니다.

황산 정제를 위한 시로빈과 같은 시르카는 많은 장점을 가질 수 있습니다. 처음에는 vіdmіnu vіd sіrchanoy pyrite에서 집에 복수하지 않을 수 있습니다. yakі는 예를 들어 spoluk mish'yaku와 같이 이산화황의 접촉 산화 단계에서 촉매 문지름을 나타낼 수 있습니다. 다른 방식으로, її 침이 고형물 및 기타 입력을 해결하지 않으면 추가 처리 방법을 접거나 검색해야 합니다. ). 셋째, 시로빈이 농축되어 있기 때문에 낮은 황철석인 시르쿠를 운송하는 것이 훨씬 저렴합니다.

DCDA 방법으로 황에서 황산을 추출하는 "짧은" 방식을 살펴보겠습니다(그림 2).

말. 2. 지하철 접촉 및 지하철 흡수 방법으로 황에서 황산을 추출하는 계획:

1 - Scalding sirka를위한 피치; 2 - 폐열 보일러; 3 - 이코노마이저 4 - 시작 퍼니스: 5. 6 - 시작 퍼니스의 열 교환기. 7 - 접촉 장치: 8 - 열교환기 9 - 건조탑. 10, 11 - 제1 및 기타 흡수성 일수화물. 12 - 산성 픽업: 13 - 배기관.

녹은 시르카는 가능한 기계실에서 청소하기 위해 필터를 통과합니다(시르카는 온도에서 녹습니다. 100ºC보다 3배 더 높으며 가장 쉬운 청소 방법입니다). 증발로의 배기 가스는 폐열 보일러(2)에서 1100-1200ºs에서 440-450ºs의 오산화바나듐을 기반으로 하는 토륨, 첫 번째 직접 접촉 장치(7)에서 냉각됩니다.

작업 라인을 최적의 온도 라인으로 만드는 데 필요한 온도 체제는 흐름의 통과에 의해 조절되며 종종 열 교환기 8을 통해 로스팅 가스와 반응하고 흡수 ї 후 가스 흐름에 의해 탈냉각이 가열됩니다. ). 세 번째 접촉 단계 후, 증발 가스는 열교환기(8)에서 냉각되고 중간 일수화물 흡수기(10)로 보내지며, 농도가 98.3%에 가까운 황산과 함께 산 수집기(12)를 통해 순환됩니다. 삼산화황 흡수 장치(10)에서 경화되고 마지막 호흡에 도달한 후 가스는 다시 열교환기(8)에서 흡입 온도로 가열되어 네 번째 접점으로 보내집니다.

이 계획에서 가스 냉각을 위해 네 번째 단계와 추가 혼합 후 건조 공기의 일부를 새 공기에 추가하는 것과 같습니다. 가스는 장치의 접촉에서 반응하고 이코노마이저 3을 통해 냉각을 통과하고 최종 11 일 수화물 흡수 장치 11로 보내져 가스의 산화물을 방지하지 않고 배기관 13을 통해 대기로 배출되었습니다. .

장치의 시동(기술 작업, 온도 제어, 모드를 위한 활성화)을 위해 시동 퍼니스 4와 시작 퍼니스 5 및 6의 열 교환기가 전송됩니다.

Virobnitstvo 황산

황산 - 가장 저렴한 무기산을 찾았습니다. 1993년 러시아의 Її virobniz-stvo는 820만 톤이 되었으며 황산의 힘: 알칼리도 - 0 o C에서 1.85 g/cm 3;

t 베일 - 296 o C, zmіshuєtsya spіvvіdshennyah z vіdіlennâm 더 많은 양의 열에 물. 또한 화학적으로 활성입니다. 금속 산화물과 더 순수한 금속을 구별하고 다른 모든 산과 염을 추출합니다. 물을 많이 생산하는 건물일 수 있습니다. 목재 및 기타 식물 및 동물 조직은 진한 황산에서 부서집니다.

황산 처리: 광물 첨가물 추출, 색 야금술, 금속 산세척, 바브닉 제거, 래커, 크라식 및 기타 유기물 제거.

인출 방법:

1. 염초염 열분포(13세기 개통)

2. Nitrozny 방법(200년의 승리)

3.연락 방법(승리 100년 미만) 주어진 시간에 다른 모든 것을 볼 수 있습니다. Cym 방법 viroblyaetsya 80% 이상의 황산.

Virobnitstvo 황산 및 접촉 방법

황산 생산의 주요 단계:

1. 이산화산소 얻기

2. 시르카의 이산화물의 세정

3. 이산화황의 무수황으로의 산화

4. 기름에 대한 집착

I. 그렇게 2

SO 2 추출을 위한 시로비나 - 천연 시르카, 황철석, 구리 황철석; 황산칼슘과 나트륨.

Otrimanya sirka 이산화물과 황철광.

황철석의 공식은 FeS 2입니다. 황철석의 경우 최대 40%의 황산을 섭취합니다. 황철석이 많은 수의 유색 금속에 복수하려면 대부분의 유색 금속 황화물 및 황철석에 부양 농축을 추가해야 합니다.

황철석 이산화물의 추출을 위해 황철석은 다양한 디자인의 용광로에서 태워집니다. 그런 반응을 누구와 함께 갈 것인가:

4 FeS 2 + 11O 2 → 2Fe 2 O 3 + 8 SO 2 + 3400 kJ

이 프로세스는 여러 단계로 구성됩니다.

500 ° C 이상의 온도에서 황철광의 해리:

2 FeS 2 → 2FeS + S 2

S 2 + 2O 2 → 2 SO 2

FeS가 고갈될 때 산화되는 것:

4 FeS + 7O 2 → Fe 2 O 3 + 4 SO 2

시르카의 vipaluvanny pyrite 5-10%가 SO 3에 들어갈 때

2SO2 + O2 → 2SO3

vipalu pyritu vicorist 오븐의 경우:

기계 경찰- tse 범용 오븐, yakі는 어떤 sipuchnoy 재료이든 vipalu에 사용할 수 있습니다. vipaluvanny pyrite가 가스 공격 창고를 받을 때: SO 2 -10%, O 2 -9%, N 2 -82%. t\u003e 850 0 C에서 황철석은 참을 수 없는 shmatki로 뾰족합니다. 그러기 위해서는 850 0 C 이하의 온도에서 실시해야 한다. 가스 흡입량은 10 g/m 3 이하이어야 한다.

Nedolіki mekhanіchnіchnykh 가마 : 별채와 도로에 접힌 악취는 황의 완전한 증발을 보장하지 않으며 SO 2 농도가 낮은 가스가 나오고 최대 2 %의 황이 황철광 콘크리트에 있습니다.

톱 모양의 비팔루 용광로추가 노즐을 위해 오븐에서 제공되는 드라이 네이비 황철광에 대해서만 vicorate가 가능합니다. 화재의 경우 더 강렬하고 스케일링 가능성이 적기 때문에 최대 1100 0 C의 온도를 달성할 수 있습니다. 더 작은 해티 전류를 다시 적용할 수 있습니다. SO 2 ≤ 13%의 농도, 최대 1.5%의 황이 콘크리트에 사용됩니다. 배기 가스는 1000 0 C에 가까운 온도를 가지며 증기 추출을 위해 폐열 보일러로 공급됩니다.

Nedolіki 가마 pilopodіbnogo vipalu: zastosuvannya kol-Cheda 낮은 수분 함량, 높은 zapilenіst 가스 (최대 100g / m 3).

끓는 공의 용광로 vipalu와 같은 부양 및 일반 pyrite에 대한 vikoristovyte. 부피의 입자 농도는 톱니 오븐에서 더 높고 낮습니다. Vipal은 800 ° C의 온도에서 수행됩니다. 가스의 SO 2 농도는 최대 15 %이며 약 0.5 %의 황이 콘크리트에 침전됩니다. 오븐은 별관에서 간단하고 생산성이 높습니다. 주어진 시간 동안 우리는 변혁적 변화 동안 점점 더 광범위하게 알게 됩니다.

Nedolіki 용광로 kiplyachigo 공 : 높은 vmіst 톱 (최대 200g / m 3) 입자를 세계에 가깝게 추출해야 할 필요성.

스월의 쌍둥이 추출을 위한 시르카의 수염.

귀머거리 증기로 껍질의 심장을 녹이고 기계실에서 여과하고 오븐의 노즐을 통해 서빙하십시오. tsimu sіrk viparovuєtsya 및 burn-et.

Krіm jet vicorists는 또한 사이클론 오븐입니다. 접선 하강의 rahunok의 경우 sirka의 혼합 및 연소 강도가 더 높고 제트 용광로에서 더 낮습니다. 따라서 사이클론 오븐의 이 시간에는 노즐이 엠보싱 처리됩니다.

2. 톱에서 가스 청소.

거친 청소는 스토브 뒤에 설치된 사이클론 및 파일 침전 챔버에서 수행됩니다. 추가 정제는 산업용 타워 및 습식 전기 필터에서 수행됩니다.

3. 이산화황의 무수 무수물로의 접촉 산화 - e그러면 그 과정은 불균질 촉매이므로 음성과 촉매는 서로 다른 단계에 있습니다. 이 상태에서 물질은 가스와 반응하고 촉매는 고체 상태입니다. 촉매에서 반응이 발생합니다.

2 SO 2 + O 2 ↔ 2SO 3 +190 kJ.

SO3의 방출을 증가시키기 위해서는 압력을 높이고 온도를 낮출 필요가 있는데, 낮은 온도에서는 반응 속도가 변한다. 따라서 높은 수준의 안전성을 달성하기 위해서는 적어도 450 0 С의 온도에서 반응을 수행해야 합니다.

Dodatkovo vikoristovuyut 촉매. 내 반응 속도를 높일 수백 개의 연설이 있습니다. 가장 활동적인 백금, FeO, V 2 O 5. 가장 활동적인 것은 백금이지만 더 비싸고 집에서 쉽게 산화됩니다. 그렇기 때문에 vikoristovuyut V 2 O 5. Vіn은 덜 활동적이지만 더 저렴하고 otruyuєєtsya는 반 mish'yaku가 1000 배 적고 백금이 낮습니다. 바나듐 접촉 질량은 활성제 용량의 7% V 2 O 5 - 산화칼륨을 함유하고 코는 다공성 알루미노실리케이트입니다. Vicor 촉매는 t \u003d 400-600 0 С에서 정제처럼 보입니다. t에서< 400 0 С активность катализатора тоже падает.

촉매 작용 과정은 몇 단계로 진행됩니다.

1. 가스 흐름의 중심에서 과립으로 그리고 접촉 질량의 중간에서 성분의 확산

2. 촉매에 의한 산의 수착.

3. 용해된 착물 SO 2 * O * Kt에 대한 SO 2 분자의 수착

4. 용액 복합체 SO 3 * Kt로의 전자 재배열

5. SO3의 탈착

6. 촉매 알갱이에서 기체 흐름으로의 SO 3 확산.

촉매의 큰 과립이 승리할 때 주요 공정은 확산(단계 1.6)으로 특징지어지므로 직경이 5mm 이하인 과립이 소리를 내며 동일한 방식으로 SO2 분자의 흡착이 제한됩니다(단계 2). 촉매의 서비스 기간은 4년에 가깝습니다.

황산 생산 기술 체계.

황산 생산 기술 체계는 그림 1에 나와 있습니다. 용광로 vipalu의 유황 가스는 정화를 위해 사이클론 1로 이동한 다음 건식 전기 필터 2로 이동해야 합니다. 전기 필터 출구의 가스 온도는 300 0 C에 가깝고 농도는 75%입니다. 가스가 냉각되면 scho는 새로운 SO 3에 있게 되고 물의 증기는 misch'yaku 산화물이 분포하는 건조한 ka-Pelecom처럼 보이는 곳에 응축됩니다. 그 결과 꿀산 미스트가 가라앉고 빈 나무 3과 노즐이 있는 그릇 4에 갇히게 됩니다. SO 2의 잔류 정화는 습식 전기 필터에서 수행됩니다.

5. 2~3개의 필터를 순차적으로 설치하는 사운드. 정화된 가스는 노즐 6이 있는 용기에서 증기 및 농축 황산의 제습으로 끝납니다.

가스 정화 장치는 스테인리스 스틸로 만들어졌으며 추가로 내산성 셀이 라이닝되어 있습니다.

건식 SO 2 및 SO 3는 공격적이지 않으므로 다른 장치를 스테인리스 스틸에 설치할 수 있습니다. 건식 SO 2 는 vuzol과 접촉해야 하며 다음과 같이 형성됩니다.

접촉 장치 7

열교환기 8

설치 시작 또는 온도 저하 시 가스를 부스팅하는 역할을 하는 가스용 화재 부스터 시동.

가스는 터보 압축기(9)에 의해 접촉 vuzol에 공급됩니다. 접촉 장치는 직경 3-12m, 높이 10-25m의 실린더입니다. 몸의 중간. 격자 사이에 열교환기가 설치됩니다.

신선한 가스는 외부 열교환기에서 반응된 고온 가스의 열로 가열된 다음 Greval의 내부 열교환기에서 최대 t \u003d 440-450 0 C까지 가열된 후 접촉 질량의 첫 번째 볼에 들어갑니다. 접촉 매스의 스킨 볼 이후 가스는 냉각을 위해 내부 열 교환기 중 하나를 통과합니다. 접촉 장치 후 가스는 노즐 11.12로 정맥 흡수를 위해 흡수되어야 합니다. 흡수제는 bashti 11 - oleum, bashti 12 - 98.3% 황산이므로 흡수력을 높일 수 있습니다.

흡수는 진한 황산으로 수행되어야하므로 물로 점토화 된 것처럼 무수 황산은 황산 안개 용액으로 물의 증기와 상호 작용하여 포착하는 것이 훨씬 더 중요합니다.

무수황산의 흡수는 많은 양의 열을 수반하며 그 결과 산이 상승하고 흡수가 느려지므로 가스와 산의 완전한 흡수를 위해 가스와 산은 열 교환기에서 냉각됩니다. 관개 산의 양은 훨씬 더 많고, 순수한 무수 황의 처리에 필요한 양은 더 적으며, 이 양은 열 균형에 의해 결정됩니다.

언더와이어 접촉 방식

접촉 장치에서 SO2에서 SO3로의 전환율은 90%여야 합니다. 가스의 SO 2 잔류량은 최대 1.5%여야 하며 이는 상당한 양의 GDK입니다. 이를 위해 흡수기에서 나오는 가스가 접촉 장치로 재공급됩니다. 그 결과, SO2에 대한 O2의 비율이 증가하고 전환 단계는 95-97%가 되고, 가스 중 SO2의 총량은 0.003%에 가까워진다.

황산 생산의 고형 폐기물 활용

황산 합성의 고체 산출물:

1. Piritnі nedogorki;

2. 사이클론 및 건식 전기 필터를 봤습니다.

3. 화장실 및 젖은 전기 필터의 슬러지.

황철석 오기르키 가공

1톤의 황철석이 증발한 결과 0.55톤의 황철석 콘크리트가 용해되었으며, 이는 40-63%의 소금, 1-2%의 시르카, 0.33-0.47%의 미디를 차지합니다. 0.42-1.35% 아연 및 10-20g/t의 값비싼 금속. 저용량으로 인한 유색 금속의 Vityag

염소 바이팔그 vipadku에서 vikoristovuєtsya, midi perevishuє 0.5 % 대신 yakscho. 이 방법을 사용하면 귀금속의 상당 부분인 미디의 85-90%를 차지할 수 있으며 덤불 외부의 실용성도 확보할 수 있습니다. 옷을 입은 미디의 다재다능함은 스테인드 글라스를 덮습니다.

Ogarkov에 vipaluvannya하기 전에 지상 염화나트륨의 최대 20 %를 추가하십시오. 비팔루 공정에서는 미디 클로라이드가 형성됩니다. vipalu의 최적 온도는 550-600 0 С입니다. 530 0 С 미만의 온도에서는 식염수 황산염이 전하에서 형성되어 미디가 더욱 향상됩니다. 600 0 C 이상의 온도에서는 주요 제품의 출력이 급격히 떨어집니다.

프로세스의 최적 과정을 씻으십시오.

혼합 요금;

콘크리트에 충분한 양의 시르카. Sirka는 염화나트륨을 황산나트륨으로 옮기는 데 필요합니다. sirka가 충분하지 않으면 pyrite를 추가하십시오.

프로세스가 시작되고 자열이 되려면 합을 200-300 0 С의 온도로 가져옵니다.

화학 공정

3 단계의 프로세스 및 하위:

첫 번째 단계에서 황화물의 산화와 염화물 주입구(Sh)의 조명이 관찰됩니다.

2MeS + 3O2 → 2MeO + 2SO2

MeO + SO2 + 0.5O2 → MeSO4

SO 2 + 0.5 O 2 → SO 3

Fe2 (SO4) 3 + 6 NaCl → 3Na 2 SO 4 + 2FeCl 3

다른 단계에서는 가스상 염소화제 용액과의 혼합물과의 상호 작용이 관찰됩니다.

2NaCl + SO2 + O2 → Na2SO4 + Cl2

4NaCl + 2SO3 + O2 → 2Na2SO4 + 2Cl2

2NaCl + SO3 + H2O → Na2SO4 + 2HCl

4FeCl3 + 3O2 → 2Fe2O3 + 6Cl2

2FeCl 3 + 3H 2 O → Fe 2 O 3 + 6HCl

세 번째 단계에서 에이전트는 염소화되고 금속 산화물 및 황화물과 상호 작용합니다.

MeS + Cl2 + 1.5O2 → MeCl2 + SO3

MeS + Cl2 + O2 → MeCl2 + SO2

MeS + 2HCl + 1.5O2 → MeCl2 + SO2 + H2O

MeO + 2HCl → MeCl 2 + H 2 O

2Me + 3Cl2 → 2MeCl3

증발의 결과 미디의 85~90%가 물에 잘 분산되는 미디 클로라이드로 전환됩니다. 그을린 덩어리 때문에 중간 부분은 머리 뒤쪽, 이전 작업 앞에서, 그리고 희석 된 산으로 단계적으로 따뜻한 물로 데 웠습니다.

Otriman의 졸라매는 끈은 콜드 스크랩으로 손질됩니다. 합착 과정:

CuCl 2 + Fe → Cu + FeCl 2

이 과정은 신맛에 접근하지 않고 수행되므로 신맛이 있는 경우 zabrudnyuyuchyh 미드인 수산화물을 인식할 수 없는 홀(III)의 용액이 있습니다.

최대 100g/l의 황산나트륨을 사용하십시오. Yogo vipalo-yut 또는 황산나트륨 10수화물 회수를 위한 동결. 수분 함량이 8-10%가 되도록 기계식 오븐에서 덜 익힌 상태로 건조시킨 다음 응집 및 용광로 환원으로 보냅니다. 1톤의 연소는 최대 20kg의 미디와 900kg에 가까운 덩어리를 제공합니다.

염소 승화법. vikoristannі tsyogo 방법이 덜 익었을 때 끓는 볼 장치에서 염화수소로 처리됩니다. 동시에 염화물과 중요한 금속이 프리 밀의 가스상에서 보입니다.

염소수는 염산 용액이 있는 상태에서 또는 염이 있는 상태에서 가스와 같은 모양으로 공급될 수 있습니다.

이 기술에서 끓는 공의 마지막 장치는 최대 3개까지 진동합니다. 600-800 °C의 온도에서 첫 번째 장치에서는 모든 황화물이 증착됩니다. 또 다른 반응기에서 미연소는 염소 단순수와 상호 작용합니다. 세 번째 반응기에서는 Fe 2 O 3가 Fe 3 O 4로 통과할 수 있는 완벽한 매질이 생성됩니다. 약간의 자성 강화 수조를 사용하면 실내 온도가 70%에 이릅니다. 용광로에 콘크리트를 보냅니다.

다른 반응기에서 나오는 가스는 염화물과 유색 금속 및 과도한 염화물을 청소해야 합니다. 금속을 다른 방식으로 끌어당기는 다른 농도의 농도를 제거하는 흡수 장치로 보내십시오. Vykoristuvaniya 염소수는 실질적으로 재생됩니다.

도메인 컬렉션의 Vikoristannya ogirkіv.

유색 금속의 줄무늬를 수행하지 않으면 용광로 제련에서 황철석 언더 버닝을 다시 사용할 수 있습니다. 그러나 중요한 것은 중간(최대 3.5%)의 승격과 디테일의 높은 승격이다.

Sirka 대신 변경하고 저용량의 입자를 확대하려면 응집을 사용하는 소리.

ogirkiv 및 Ogarkov의 톱에서 안료 생산.

오트리마냐 잘리즈니 미니엄 . otrimannya zalizny minium의 경우 sprat 방법이 사용됩니다.

첫 번째 방법을 사용할 때소금 붉은 납을 제거하기 위해 가열하면 황산으로 처리되어 황산염이 형성된 다음 현탁액이 설화 석고, 크레이다, 점토와 혼합되고 용광로에서 태워집니다. 로스팅 온도에 따라 휴경을 하고 다양한 색상의 색소를 제거하기 위해 투입해야 하는 첨가물.

이 기술의 부족은 적색 납에 її spoluky라는 시르카가 있어 적색 납이 부식성 활성이라는 것입니다. 이러한 적색 납은 금속 표면을 발효시키기 위해 진동할 수 없습니다.

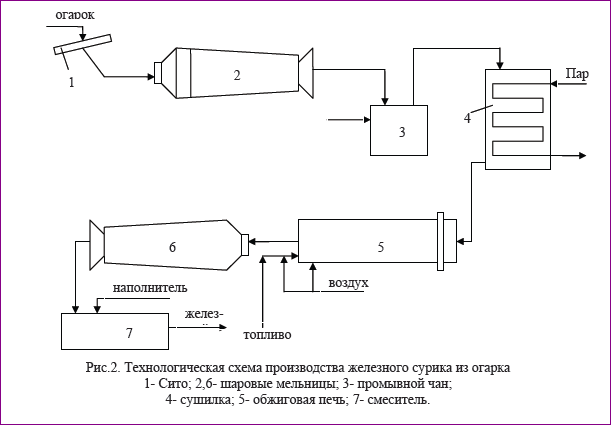

다른 방법을 vikoristanny 때,자유 적색 납을 제거하기 위해 그림 2에 기술 체계가 제시되어 있습니다.

0.5-2mm, 홀의 산화물이 가장 풍부합니다. 전체 부분은 mlyn (2)의 줄기로 제공됩니다. 세탁조(3)에서 음료수를 물로 헹굽니다. 이로 인해 태양의 물을 뿌리는 소금, 아연 및 미디, 야크가 부식되어 하프 시르키가 자주 보입니다. 목욕을 씻다 뜨거운 물(60-80 0 C) 혼합되면 염분에 의한 감염이 발생할 때까지 공기에서 제거됩니다.

Vіdmitiy nedogorok podsushyuyut sushartsі (4)의 귀머거리 증기 및 obertovy pіch (5)에서 850-900 0 C의 온도에서 vipal에 봉사하십시오. Meta vipalu - vologian 및 sirka 방문. vipalu를 제거한 후 최대 90% Fe 2 O 3로 공동 트리밍된 완제품은 점토 슬래브(6)에서 분쇄되고 제련기(7)에서 알림과 혼합됩니다. 결과적으로 그들은 발효를 위해 vicorated 될 수있는 붉은 납을 위에 있는지 여부를 잘라냅니다.

Ogarkov의 톱에서 나온 Otrimannya 황토색과 미라. . Ogarkov는 더 많은 수용성 염을 복수하기 위해 사이클론과 전기 필터에 정착했습니다. 황토색 및 뮤지컬 파미 아카데미와 같은 otrimannya 안료에 대한 Її vykorovuyut.

기술 계획은 그림 3에 나와 있습니다. Ogarkov의 안료를 추출하기 위해 톱을 반응기 소매점(1)에 공급하고 20-25분 동안 물과 혼합합니다. 승리를 리믹스하려면 권선을 압축하십시오. 8년을 기다리자. 희박한 단계는 스미슈바흐(2)로 펌핑되고 여기서 점토가 크레이드에 추가됩니다. 어떤 경우 반응

Fe 2 (SO 4) 3 + 3CaCO 3 → Fe 2 O 3 + 3CaSO 4 + 3CO 2

결과적으로 공성 횟수가 제거됩니다. 그것은 80 0 C에서 건조 (5)로 건조되고 완제품이 나오는 점토 주머니 (4)에서 제공됩니다-노란 황토 유형의 건조 광물 안료.

91% Fe 2 O 3로 제거해야 하는 원자로 소매점(1)의 Vologii 포위; 3.7% FeS; 5.3% 하우스, 건조기(3)에서 100 0 C의 온도에서 건조시킨 다음 피치(6)로 옮긴 다음 800-900 0 C의 온도에서 시르카를 끓입니다. 최대 95%의 Fe 2 O 3가 혼합될 수 있는 반제품은 처리를 위해 벌크 mlyn으로 보내집니다(7). 거기에서 즉시 점토가 제공됩니다. Z mlina vivantage 완제품 - 미라 유형의 광물 안료.

미네랄 안료의 선택은 색상이 안정적이고 시간이 지나도 변하지 않습니다. 버터 farba는 기본적으로 타지 않지만 vapnya는 잘 보관됩니다.

세척 및 젖은 슬러지에서 셀레늄으로 Otrimanya

전기 필터.

Piritis는 0.002-0.02% Se를 함유하고 있는데, 이는 시르카의 화학 작용제입니다. 따라서 황철석이 증발되면 크림 SO2는 SeO2에 의해 침전된다. 따라서 셀레늄은 자연계에 소량 및 농도로 흡수되기 때문에 황산 생산의 슬러지는 요가 생산을 위한 주요 시로비나이다. 셀레늄의 주요 부분은 세면기의 슬래그와 로스팅 가스 정화 시스템의 습식 전기 필터로 보입니다.

기화 가스에서 셀레늄을 보는 메커니즘은 접히는 것입니다. 로스팅 가스가 정화되면 SeO 2는 관개 황산의 안개와 얼룩으로 뒤덮입니다. 황산에서 SeO2의 다양성은 크다.

황산 SO 2에서 발생하고 SeO 2를 대체합니다.

SeO 2 + 2SO 2 + 2H 2 O → Se + 2H 2 SO 4

폴리티오셀레노산과 셀레노산의 확립 과정을 거치는 데 1시간이 걸립니다.

SeO 2 + 3SO 2 + 2H 2 O → H 2 SeS 2 O 6 + H 2 SO 4

SeO 2 + H 2 O → H 2 SeO 3

Polythioselenoic acid와 selenic acid는 70 0 С를 초과하지 않는 온도에서 안정합니다. 높은 온도악취가 난다:

H 2 SeO 3 + 2SO 2 + H 2 O → Se + 2H 2 SO 4

H 2 SeS 2 O 6 → Se + H 2 SO 4 + SO 2

메탈륨 셀레늄 용액은 슬러지에서 산 및 세척액의 파이리 입자와 함께 침전됩니다. 이러한 슬러지는 최대 5%의 셀레늄에 저항할 수 있으며 실행 가능하다고 합니다. 또한 셀레늄은 젖은 전기 필터에 침전됩니다. 낮은 볼륨을 통해 셀레늄은 여기에서 50%에 도달합니다. 이러한 슬러지를 바가팀이라고 합니다.

셀레늄이 더 잘 보이도록 죽은 슬러지를 물로 희석하고 뜨거운 증기로 데웁니다. 펄프를 여과하고 침전물을 제거하고 물과 0.5% 염화나트륨으로 세척합니다. 슬러지를 90-100 0 С의 온도에서 건조시키십시오. 그런 다음 슬러지에 대한 모욕을 제거하고 (셀레늄 대신 10-12 %가 될 때) 셀레늄 제거를 위해 태우는 데 제공합니다. 1톤의 황철광에는 10-50g의 셀레늄이 필요합니다.

황산 정화로 인한 가스 정화

황산 제거에는 에어로졸 및 안개 용액이 수반됩니다. 그들은 두 단계로 미스트 업소버에 갇히게 됩니다.

우선 비토리는 섬유질이 거친 점토로 덮여 있어 90~92%의 안전한 세척 효율을 보장합니다.

다른 단계에서는 미세한 섬유질을 가진 점액성 점토가 99.8%의 안전한 세척 효율을 보장합니다.

최대 50,000톤까지 추출 플랜트의 가스 응축물 SO 2. /릭.

가스 도입의 정화는 웅덩이로 흡수하여 수행됩니다. 흡수 대리제로 암모니아, 소다, 베이핑 밀크가 생산됩니다.

암모니아 합성

질소는 주요 생화학 공정에 참여하고 병 창고로 들어갑니다. 질소 수준은 광물질 비료, 바르니키, 플라스틱, 화학 섬유, 의약품, vibukhovy 연설의 생산을 대신합니다. 그리고 모든 곳에서 그것은 자유 질소가 아니라 절반의 질소입니다. 자연의 Dzherel pov'yazanogo 질소, scho mayut 약속 가치는 매우 작습니다. 칠레에서 가장 큰 질산염 roztashovane의 발상지. 우리나라에는 질소의 다양성이 높고 습한 기후로 인해 우리나라에는 그러한 속이 없습니다.

같은 시간에 대기로 빠져나가기에는 질소의 양이 엄청나다. 이를 위해 슈카티는 대기 질소를 요가 컴파운드로 옮기기 시작했습니다.

XX 세기의 옥수수 속 분자 대기 질소 buv zd_ysneniya에서 반 질소 합성. 트리오마 방법:

아크 방법 나는 전기 아크의 온도에서

(2000 0 С) 산과 질소 교환:

N 2 + O 2 ↔ 2NO - 179.2kJ.

이 방법은 전기 아크 조명에서 NO의 작은 출력과 많은 양의 전기를 통해 넓은 zastosuvannya를 알지 못합니다.

사이아나미드 방법 나는 1000 0 C에 가까운 온도에서 미세한 형태의 탄화칼슘이 방정식에 따라 질소와 상호 작용한다는 사실을 믿습니다.

CaC 2 + N 2 ↔ СaCN 2 + C + 301kJ

이 방법은 또한 널리 적용되는 것으로 알려져 있지 않습니다.

암모니아법 질소가 물 및 암모니아와 동등하게 교환될 수 있다는 사실을 믿습니다.

N2 + 3H2 ↔2NH3 + Q

vikoristannі tsgogo 방법 vitrata 에너지가 적을 때 처음 두 개에서 더 낮습니다. 이를 위해 전체 방법이 산업적 규모로 발전하기 시작했습니다. 암모니아 생산을 위한 최초의 공장은 1913년 Nimechchyna에서 시작되었습니다.

암모니아법에 의한 암모니아 회수

질소에 집착하는 방법

물리적 분리

반복 복수 78.03% -N 2; 21% -O2; 0.94% 아르곤; 그리고 소수의 CO 2, H 2, Ne, He, Kr, Xe. 배포는 rectifika-tsії 드문 반복 방법으로 수행됩니다. vіdmіnnostі vіdmіnnostі vіdmіnnosti vіdmіnnosti vіdmіnnosti vіdmіnnosti vіdmіnnosti vіdmіnnosti vіdmіnnosti vіdmіnnosti gazov, scho vіdit vіdmіnnostі vіtrya에 기초의 방법.

가장 큰 접는 단계 - 신맛을 희귀 진영으로 짜내십시오. 요가가 수행되고 바이스의 움직임으로 점차 냉각됩니다.

물 회수 방법

메탄 또는 천연 가스로의 전환 vіdbuvaєtsya 오는 순위 :

CH 4 + H 2 O 내기 ↔ CO + 3H 2 - 206kJ

2CH4 + O2 ↔ 2CO + 4H2 + 70kJ

CO + H 2 O 내기 ↔ CO 2 + H 2 + 41kJ

전체적으로 메탄을 수증기로 변환하는 과정은 점토에서 세 번째 에너지로 흐릅니다.

CH 4 + 2H 2 O 베팅 ↔ CO 2 + 4H 2 - 165kJ

메탄의 전환은 상승된 압력으로 수행되며 촉매의 수를 울립니다. 변환 후 메탄 대신 0.5% 변경해도 무죄입니다. 메탄 대신 잉여가 온도에 침전되며, sp_vv_dnosyach-shennya H 2 O: CH 4 및 그 반대. 800-1000 0 C의 온도에서 필요한 양의 메탄에 도달하지만 촉매가 없는 공정 속도는 훨씬 작습니다. 따라서 메탄의 전환은 다른 촉매(니켈, 산화알루미늄 코팅)를 사용하여 수행해야 합니다. 메탄 대신 압력을 높이려면 반응 속도를 높이기 위해 압력을 높이면서 공정을 진행하는 경우가 많습니다. 이것이 완료되면 공장에 메탄을 공급하라는 압력이 가해집니다. 암모니아 생산 중에 가스를 추가로 짜내기 위해 전기량을 변경하는 비용.

일산화탄소를 변환할 때 가스는 일산화탄소로 채워집니다. 그 악의 변화는 질투에 의해 파괴되는 것이 아니라 반응의 신속성을 증가시킵니다. 온도 증가는 왼쪽과 동일하지만 낮은 온도에서는 촉매가 있는 경우 반응이 작습니다.

Zn-Cr-Cu 촉매가 있는 상태에서 t \u003d 200-300 0 С에서 공정을 시작합니다. 과잉 CO2의 양은 0.2~0.4%가 됩니다. 덴마크 촉매는 추운 날씨에 더 민감합니다. 농도는 2mg / m3를 초과하지 않습니다.

코크스 오븐 가스에서 Otrimanya 질소-물 합계.

코크스 오븐 가스는 다음과 같이 저장할 수 있습니다.

H 2 - 53%; CH4 - 23-28%; 기타 탄수화물 - 2-3%; CO-5-7%; CO 2 -1.5-2.5%;

O 2 -0.3-0.8%; 엔 2 \u003d 5%.

질소의 끓는점은 -195.7 0 С, 수소의 끓는점은 -200 0 С 질소와 물은 유동성 perebuvayuchi-nya로 이동해야 합니다. 그러나 제거된 가스에는 일산화탄소 2개가 있어 촉매에 강한 독이 된다. 탄소 산화물을 제거하기 위해 가스는 탄소 산화물이 잘 분포된 희소 질소로 세척됩니다. 동시에 질소는 기화되어 1:3에 가까운 정도의 질소 비율에 도달합니다. 그런 다음 질소를 추가하면 합계가 정확히 1:3의 포화 비율이 됩니다.

가스 정화

암모니아 합성 촉매는 신맛과 신맛이 있으면 활성이 급격히 감소합니다. 동시에 천연 가스가 혼합되고 변환 결과 CO2와 CO가 흡수됩니다. CO2의 양은 30%, CO - 4%에 도달할 수 있습니다. 가장 작은 vitrate에서 이러한 주택에서 Retelne 정화 가스는 가장 중요한 작업 중 하나입니다.

유황 함유 식물의 가스 정화.

정오의 시작을 복수하기 위한 천연 가스: 정오, 이황화탄소 CS 2, 옥시황화탄소 COS, 머캅탄(에틸머-캅탄 C 2 H 5 -SH의 주요 등급); 시크는 코발트-몰리브덴 촉매에서 시르코보드니로 수소화됩니다. t \u003d 400-450 0C

CS 2 + 4H 2 → CH 4 +2 H 2 S

COS + 4H2 → CH4 + H2S + H2O

R - SH + H2 → RH + H2S

비료는 흡수되거나 흡착됩니다. adsor-Bent vicorist와 같이: 활성 vugillya, 식염수 수산화물, 산화아연, 흡수제와 같은 - 암모니아 방출, mushyak-soda 방출, 탄산나트륨 및 탄산칼륨 방출. 가장 일반적인 바이코리스트는 산화 아연입니다.

H2S + ZnO → ZnS + H2O

공기 중에 흡수된 후에는 표준을 초과하지 않습니다.

CO에서 정화된 가스 2

Іsnuє kіlka 방법 СО2에서 가스를 정화하는 방법

물 세척. 대체 방법을 사용하면 가스가 20-30atm의 압력에서 노즐이 있는 보울의 물로 세척됩니다. 휘핑 민물은 vezh에 물을 공급하는 펌프로 하나의 샤프트에 장착된 터빈을 감싸고 있습니다. 이런 식으로 에너지의 60% 가까이를 재생합니다. 터빈 압력이 대기압으로 떨어지면 가스 분포가 바뀌고 대기에서 악취가 나타납니다. 가스가 보이면 scho 80% CO 2, 11% H 2 및 at-houses - s_rvoday і 질소. "드라이 아이스"와 같은 가스 vikoristovuyut 철수. 가스를 본 후 물은 베자로 돌아갑니다.

이 방법의 단점: 전기의 양이 많고 물의 양이 많다.

에탄올아민 청소 zdіysnyuєtsya roznіshі 모노 및 다이어트 아노 라민 : (CH 2 - CH 2 - OH) NH 2 - monoetanolamin, (CH 2 - CH 2 - OH) 2 NH - di-etanolamin

진행 중인 공격 반응에 대한 CO 2 염기 제거 과정:

CO 2 + 2RNH 2 + H 2 O ↔ (RNH 3) 2 CO 3

CO 2 + (RNH 3) 2 CO 3 + H 2 O ↔ 2RNH 3 HCO 3

점토 공정은 40-45 0 C의 온도에서 수행됩니다. 탄산 탄산염과 중탄산염은 120 0 C의 온도에서 CO 2 용액과 함께 탈착기에서 용해됩니다.

뜨거운 장미 칼륨으로 청소 110-120 0 С의 온도에서 10-20 atm의 압력에서 수행됩니다. 점토화되면 CO 2 탄산염은 Bikar-Bonat로 변합니다.

K 2 CO 3 + CO 2 + H 2 O ↔ 2KHCO 3

재생은 압력을 대기압으로 변경하여 수행됩니다.

CO에서 정화된 가스

Poglinannya midno-ammiachny rozchiny. 복잡한 화합물의 용액으로 다양한 구리-암모니아에 CO가 흡수된다는 사실을 확립하는 방법. Poglinalna zdatnіst mіdnoamіachnyh rozchinіv pri 마음작은. 따라서 청소는 100-300 atm의 바이스로 수행됩니다. 온도

0-15 0 C. 재생은 77-79 0 C의 온도 및 대기압에서 수행됩니다. 진공 상태에서 보다 효율적인 재생. 재생할 때 삼키는 rozchin은 암모니아의 일부를 소비하여 나타납니다. 재생 및 냉각 후 도자기를 다시 신청합니다. 정제 후 0.003% 이하의 CO가 남습니다.

희소 질소로 헹굽니다.희소 질소로 세척하면 CO가 질소에 분산됩니다. 이 방법은 코크스 오븐 가스로 질소-물 혼합물을 제거할 때 발생합니다.

암모니아 합성의 이론적 기초

반응에 대한 암모니아 염기의 합성:

N 2 + 3H 2 ↔ 2NH 3 + Q

반응은 발열성입니다. 반응의 열 효과는 온도와 압력 하에서 축적됩니다. 500 0 С의 온도에서 반응의 온실 효과는 온도와 압력에 놓이는 것입니다.

p \u003d 1 atm., Q \u003d 50 kJ / mol

P \u003d 100 atm., Q \u003d 52 kJ / mol

P \u003d 1000 atm., Q \u003d 69 kJ / mol

레벨을 오른쪽으로 이동하려면 압력을 높이고 온도를 낮출 필요가 있습니다. 그러나 낮은 온도에서는 공정 유연성이 훨씬 더 낮습니다.virobnicheskie 마음에서 필요한 일관성을 제거하기 위해 암모니아 합성은 고체 촉매의 도움으로 400-500 0 C의 온도에서 수행됩니다. 업계에서는 이번 시간에 w-coarse 촉매를 확대하여 요가에 도움이 될 산화 알루미늄, 칼슘 및 마그네슘을 복수합니다. 이 촉매는 과열 및 shkidlivyh 하우스에 대해 높은 활성과 안정성을 보였다. 그러나 sirkovmsnі kom-vati otruyuyut 촉매는 돌이킬 수 없습니다. 촉매에 황을 0.1% 첨가하면 활성이 50% 감소하고, 황을 1% 첨가하면 촉매 파괴가 더 많이 일어난다. Kisen z'ednannya otruyuyut 촉매는 강력하지만 zupiniti 수 있습니다.

암모니아 합성은 전형적인 불균일 촉매 공정입니다.

프로세스의 주요 단계:

1. 코어에서 촉매의 입자로의 흐름과 입자의 전나무 중간에서 질소와 물의 확산

2.촉매에 대한 활성화된 질소 및 수분 흡수.

3. 질소가 촉매로부터 전자를 받아들이고 물이 전자를 촉매로 가져갈 때 촉매 표면에서 질소와 물 사이의 상호 작용, 그 결과 다음과 같은 표면 화학이 용해됩니다. 이미드-NH, 아미드 -NH2, 암모니아.

4. 기상으로의 암모니아 탈착 및 확산.

제한 단계 2.

폐기물에 암모니아를 추가하는 공장

암모니아 출구에는 압력, 온도, 촉매 활동, 유동성이 추가됩니다. 촉매 1입방미터에서 더 많은 암모니아가 사용된다는 것이 입증되었습니다. 그러나 증가하면 질소-물 합이 반응한다. 가스 수송에 더 많은 에너지를 절약하려면 경제적인 난방을 선택하는 것이 가장 좋습니다. 15000년 -1이 되도록 울립니다.

암모니아 합성을 위한 산업적 방법.

암모니아 생산에서 vicorist의 압력은 100-1000 atm입니다. 휴경지, 압력 하에서 저압 시스템(100-150 atm.), 중간

(200-600 atm.) 나는 높다 (600-1000 atm.). 기본적으로, 바이커리 시스템은 중간 정도의 바이스이므로 이 바이스를 사용하면 공정이 충분히 매끄럽고 암모니아 공급이 멀리 떨어져 있습니다. 특히 암모니아와 요고의 합성에서 저출력 - 14-20%

접촉장치에서 나오는 질소수미시는 냉각되어 암모니아가 응결되어 보이고 질소수미시는 장치가 된다. 신선한 질소-물 합을 필요한 양만큼 첨가하였다.

재순환하는 동안 단계적으로 집이 축적되어 촉매 활동이 변경되고 최후의 수단으로 생산성이 변경됩니다. Chastkovo domіshki rozchinyayutsya는 암모니아에서 v-vodyatsya z주기입니다. 그러나 암모니아가 있는 visnovok house는 신선한 질소-물 합계가 있는 하우스의 유입을 보상하지 않습니다. 이를 위해 주기적으로 질소-물 합계의 일부가 대기 중으로 방출됩니다.

부착 콜로니 합성

식민지 건설은 로봇의 안전과 보안을 책임집니다.

고온의 질소와 물은 강철의 광물화를 감소시키고 강철의 탈탄은 특히 물에 안전하지 않습니다. 벽의 온도를 바꾸려면 내벽의 기둥으로 들어가는 차가운 질소-물입니다. 본체는 크롬-바나듐강으로 만들어졌으며 벽의 두께는 175-200mm입니다. 내경 1-2.8m, 높이 12-20m. 상단과 하단에서 기둥은 추가 플랜지 뒤에서 강화되는 강철 캡으로 덮여 있습니다. 기둥의 소리는 단열될 수 있습니다.

암모니아 제거 기술 체계

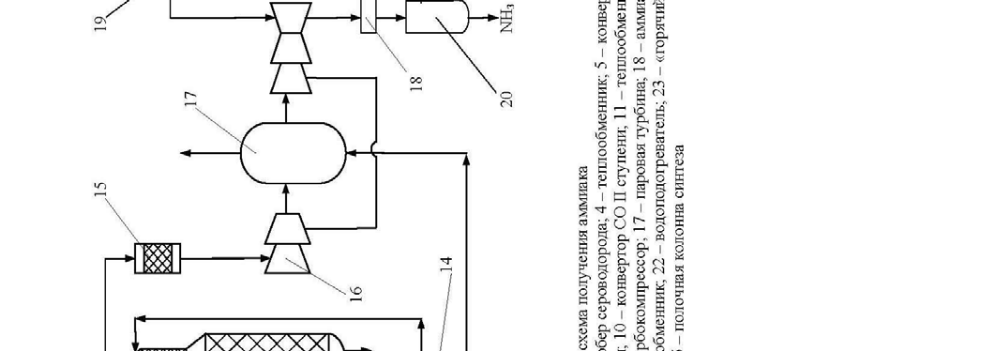

암모니아 회수 기술 체계는 그림 4에 나와 있습니다. 천연 가스는 가스와 함께 파이프라인으로 공급되고 황 함유 플랜트의 수소화 반응기로 들어가고 거기에 수소가 공급됩니다. 수소화 후 가스는 흡착기(3)로 들어가 산화아연으로 채워집니다. 흡착기 출구에서 가스는 3.7:1의 비율로 증기와 혼합되고 4개의 가스로 열교환기에서 가열되어 용광로 6과 함께 파이프 5로 들어갑니다. 용광로 6에서 천연 가스가 연소됩니다. . 전환 공정은 800~850℃의 온도에서 니켈 촉매 상에서 진행된다. 첫 번째 전환 단계 후 메탄의 양은 9~10%가 된다. 그런 다음 가스는 반복적으로 변동하고 광산 변환기 7로 들어가고 900-1000 0 С의 온도에서 다시 과도한 메탄 사워를 분해합니다. , 바이스 - 100 atm.) 중앙 압축기 17의 가스 터빈으로 보내집니다. 그리고 폐열 보일러의 가스는 2단계 CO 변환으로 이동합니다.

430-470 0 С의 온도에서 중온 염-크롬 촉매에 대한 컨버터 9의 1단계.

단계 2는 200-250℃의 온도에서 저온 아연-크롬-매체 촉매 상의 변환기(10)에서 수행된다. 단계 사이에서 가스는 폐열 보일러(8)를 통과한다.

가스를 열교환기(11)를 통과시켜 산소야크에서 정제한 후 스크러버(13)로 공급하고 차가운 용액으로 모노에탄올아민으로 분쇄한 다음 30~40℃의 온도에서 가스를 정제한다. CO, CO2 및 O2. 흡수기 출구에서 가스는 CO와 최대 0.3%, CO 2 ≤ 0.003%까지 혼합되어야 합니다. 가스는 메탄 생성기(15)에서 사워 하우스로의 물 공급에 공급된다. 가스는 증기 터빈(17)에 의해 구동되는 공기 중심 순환 압축기(16)에 공급되고, 압력은 300atm의 압력으로 감소된다.

신선한 질소 - 물 summ_sh potim zmіshuєtsya z 암모니아 냉각기 (18), 분리기 (20)에서 축적 된 다음 모든 summіsh가 열 교환기 (21 및 23)를 통과하고 컬럼 합성 (25)으로 보내지기 때문에 2 차 응축 시스템 앞에서 순환 summіshshu.

가스를 반응시킨 후, 온수기(22), 열교환기(23), 냉각 냉각기(24), 열교환기(21)를 차례로 통과하고, 자유 암모니아 분리기(19)로 들어간 다음, 압축기(16)로 들어가 신선한 질소-물 합계를 감압한다.

분리기 19 및 20에서 응축된 암모니아.

질산의 진동

질산은 중요한 노숙자 조국을 대표하는 가장 중요한 무기산 중 하나입니다. 물과 함께 따뜻함의 비전과 함께 일종의 spіvvіdnoshennyah에서 방황합니다. Є 강한 산화제. vzaєmodіє z usima 금속 krіm metalіv 백금 그룹을 이겼습니다. 질산과 상호 작용하면 유기 조직이 붕괴됩니다. Viroblyaetsya 및 vikoristovuetsya는 HNO 3 - 50-60% 및 농도 - va - 96-98%로 희석되었습니다.

질산 생존력의 이론적 기초

암모니아에서 질산을 제거하는 과정은 다음 단계로 구성됩니다.

1. 암모니아의 NO로의 접촉 산화

P. NO에서 NO 2로의 산화

S. 물에 의한 NO 2 흡수

무기산, viroblenih 화학 산업, 일반적인 virobnizstva i spozhivannya에 대한 황산의 중간이 첫 번째 장소를 차지합니다. 그것은 다른 산의 경우 її 저렴함과 її 속성의 두 가지 이유에 의해 설명됩니다. 황산은 흐려지지 않고 농축된 모습으로 블랙메탈을 파괴하지 않는 동시에 강산의 하나로서 넓은 온도 범위에서

(- 40 ... - 20 260 - 336.5С) 드문 상태입니다.

무수황산(일수화물)은 엄청난 양의 따뜻함을 느끼며 물과 함께 흐르기 때문에 중요한 유성 고향입니다. 0С에서 H2SO4의 함량은 1.85g/cm3이고 결정화 온도는 10.7С입니다.

황산의 가장 큰 안정제는 과인산 염, 황산 암모늄과 같은 광물 첨가제의 합성입니다.

산 (인산, octova, 염산, 농축 질산)이 풍부하고 황산의 도움을 위해 상당 부분 염 viroblyayutsya.

황산은 금속 가공 산업뿐만 아니라 유색 금속 및 희귀 금속 생산에 널리 사용됩니다. 약용 연설 및 기타 플라스틱의 여러 barvnikiv (직물 용), 바니시 및 farb (budіvel 및 자동차 용)에 대한 Otrimanya는 황산의 정체로 인한 것입니다. 황산, 에틸 및 기타 알코올, 활성 에테르, PAR의 도움을 위해 많은 otrutochemicals가 강력한 상태 및 야생 잡초의 대리인과 싸우기 위해 사용됩니다.

황산 및 її 염의 희석액은 경공업의 다른 끈뿐만 아니라 섬유에도 주입할 수 있습니다. kharchovіy 산업에서 sirchan 산은 전분, 당밀 및 기타 여러 제품의 소비에 정체되어 있습니다. 전자 공학에서는 배터리의 전기 형태로 승리합니다. 대산은 가스 탈수 및 산 농축에 사용됩니다. Nareshti, 황산은 vibukhovy 연설의 존재와 함께 질산화, zocrema 과정에서 반응 매체의 구성 요소로 사용됩니다.

니트로화 동안, 에틸알코올을 에틸렌으로 처리할 때, 질산 농축조에서, 그리고 다른 공정에서 황산은 92~98%의 농도로 농축되며, 공정에서 50~80% 산으로 희석됩니다. її를 새로운 주기로 바꾸려면 otrimani 상수도사라지다.

황산 합성의 Sirovinna 염기는 sirkovism spoluky이며, 이로부터 이산화황을 섭취할 수 있습니다. 황산의 거의 80%는 천연 황과 식염수(유황) 황철석에서 얻습니다. 시로빈 저울에서 중요한 위치는 가스 및 유색 야금이 차지합니다. Deyakі virobnitstva vykoristvayut syrovini sіrkovenі, scho utvoryuєєєєєєєє єєєєєє єєє єєєєє і і і naftopere-rozrobtsі에서. 이산화황 제거를 위한 황 함유 시로빈의 첫 바이팔.

황산의 생존력에는 다음과 같은 일련의 단계가 포함됩니다.

Vipal sirchanogo pyrite 또는 sirki.

이산화황의 산화.

삼산화황의 흡수.

연설의 끝 - 광물 syrovina - 바이팔 가스 단계에서 나오는 집에 복수하려면 정화해야합니다. 첫 번째 단계는 vipal이며 각 유형의 syrovin에 따라 다르며 멀리 떨어져 있으면 pyrite와 sirka가 가장 넓은 연설 중 가장 넓은 것으로 보입니다. 산화 및 흡수 단계는 기본적으로 황산을 제거하는 다양한 방법에서 한 단계입니다. 따라서 이러한 단계는 일반적인 프로세스로 간주됩니다.

유황 syrovini의 Vipal.

Vipal pyrite(pyrite)는 접을 수 있는 물리 화학적 공정이며 여러 연속 또는 병렬 반응을 포함합니다.

열 해리

기상로

자철광 산

아보 합계:

소량의 과량이나 오염이 없을 경우 공기의 산화를 감소

온도. pyrite의 열 분포는 이미 200С에 가까운 온도에서 시작되어 즉시 발화합니다. 680С보다 높은 온도에서는 세 가지 반응이 모두 진행됩니다.

산업계에서는 공정의 열이 산화제(신맛)의 황철석 표면으로의 물질 전달 및 기상으로의 팽창 생성물에 의해 제한되는 경우 850 - 900С에서 수행해야 합니다. . 거칠게 보이는 러시를 위해 이 프로세스의 힘은 동료에 의해 표현될 수 있습니다.

(1)

이 비교로부터 공정의 생산성을 증가시키는 요인은 물질 전달의 강화(), 상의 표면 접촉의 증가(F) 및 시약의 농도임을 알 수 있다. 물질 전달 계수는 온도 변화에 따라 증가할 수 있으며, 고체 물질의 분산도가 증가함에 따라 상의 접촉면이 점차 증가하고, 고농도 시약은 풍부한 황철석 및 sb 스파크로부터 안전하다고 느낍니다. 산화하는 대신 신맛. 그러나 어머니는 세계 위의 온도 상승 직전에 있으며 시간 -m'akshennia를 뿌리고 고체 시로빈 입자를 고착시키고 stosuvannya kontsentrirovyh 시약을 더 건강하게 їх varіstі하면 자동 마음의 온도가 초월적으로 증가합니다. - 열 모드. Tse obumovlyu vybіr 최적 온도, poddnuyu 충분 protsessі protsessі і vikoristannya sirovinі z vіdpovіdnіm-shchim іmіstom 활성 komponentіv іn mіnіmіmі protsesіv agglomeratsії 고체 materialіа. 실제로 공정은 850 - 900С의 온도에서 수행됩니다.

바이스 Vіdpovіdno 최대 іvnyannya (1) tisk є 요인 svidnostі 프로세스, pro yogo 성장은 autothermіchny 모드의 마음을 전세계 온도 상승 및 고체 물질 입자의 고착으로 가져올 수 있습니다. 또한, 압축 비용의 증가까지 생성하는 압력의 증가. 중요한 온도의 마음에있는 Oskіlki 반응 vipalu는 원활하게 진행된 다음 대기압 하에서 이전 shonoyut pratsyuvati입니다.

Spivvіdnoshennya povіtrya-pyrite는 동등하게 pіdtrimuієtsya, scho zabezpechuє는 pіvnіnіnіs stoichiometric kіlіstyu, s metoyu는 높은 단계 vipalu에 도달하지만 너무 유죄가 아닌 의미 -가스 vipalu의 확장 및 SO2의 농도 감소로 부정적인 영향을 미칩니다. SO2를 SO3로 산화시키는 추가 공정.

이전에 지배적 인 반응기 유형은 피부 경찰에 공을 진동시키는 스크레이퍼를 제공하고 상부 경찰에서 하부 경찰로의 고체상 수송을 조직하는 바가토폴리치니 반응기였습니다. 고체상).

이러한 반응기에서 황철석의 분산 정도는 작으며 이는 반응기의 생산성을 제한할 뿐입니다. 또한 이러한 반응기에서 고온 구역의 스크레이퍼는 구조를 복잡하게 만들고 반응 구역에서 열을 도입하는 것이 중요한 경찰에 불균일 한 온도 체제가 생성됩니다. 가열 시스템의 어려움은 8-9% 이상의 SO2 농도로 증발 가스를 제거하는 것을 허용하지 않습니다. 주요 오염은 승리하는 부분 입자의 불가능성인 반면, 불균일 공정의 경우 반응을 가속화하는 주요 방법은 입자의 파편화입니다. Z tsієї는 단단한 입자의 "끓는 공"에 더 유망한 є aparati를 유발합니다. Їх 분산 단계를 사용하면 프로세스 속도를 한 단계 높일 수 있습니다.

톱 모양의 황철광은 수액을 통해 반응기로 공급됩니다. 산화 (반복)는 단단한 입자를 울리기에 충분한 rozpodіlnu grate zі svidkіst를 통해 아래에서 주어집니다. 공에서 방황하는 것은 가스와의 화재 접촉에 고착 및 고착을 방지하고, 공 전체에 걸쳐 온도 체제를 진동시켜 고체 물질의 pid-friability를 보장하고 반응기에서 언더번트를 제거하기 위해 출구 파이프로 이동하는 요고를 보장합니다. 부서지기 쉬운 입자의 공에서 요소를 열 교환할 수 있습니다. Bla-tsіyu zbіlshennya vipalu vipalu zmіst SO2 vipaluvalny gasі zbіlshuєtsya 최대 13 - 15%. 끓는 공 용광로의 주요 단점은 부서지기 쉬운 고체 입자의 기계적 침식을 통한 연소 가스의 도입입니다. Tse vymagaє bolsh retelny 사이클론 및 elektrofiltrі의 톱에 정화 가스.

Spalyuvannya sirka.

Sirka - 저 융점 연설 : 녹는 온도 її 113С. 끓이기 전에 її 녹고, vicorist steam, otrimany 열 її 침을 사용할 때. 녹는 - lenna s_rka v_dstoyuєtsya 및 filtruєtsya for vydalennya nayavnyh nayavnyh nayavnyh nayavnyh nayavnyh nayavnyh pri-domіshok і 자연 sіrka і 펌프 podaєtsya pіch palyuvannya. Sirka는 주로 기상 수조에서 연소됩니다. 증기선의 찌기를 보장하려면 효능을 분산시킬 필요가 있습니다. 어떤 vicorist를 위해 노즐과 사이클론 오븐이 있습니다. 첫 번째 것에는 중간의 얇은 톱질을 위한 수평 노즐이 장착되어 있습니다. 사이클론 오븐에서는 몇 개의 시르카와 반복물이 접선 방향으로 공급되고 소용돌이 소용돌이의 경우 반경의 분산과 두 스트림의 혼합에 도달합니다. 물방울이 빠르게 끓고 시르카는 증기와 같은 상태로 타오릅니다. 산은 단열적으로 흐르고 온도는 SO2 농도로 퇴적된다.

고온의 불 동안 오븐의 온도는 1000С 이상으로 상승해야 합니다. viparovuvannya 희귀 sirka에 대한 Cich 마음을 마무리합니다. P_ch spalyuvannya pratsyuє는 유황 용해 및 여과를 위한 추가 장비와 vikoristannya 반응 열을 위한 키트 스크랩 유틸리티가 있는 단지에 있습니다.

Gazi vipalu pyrite 복수 인, 셀레늄, 텔루륨, mish'yaku 및 deyakі іnshі는 마치 syrovin의 집에 정착 한 것처럼 반으로 집의 시야에 있습니다. 천연 볼로가 시로비니도 가스로 변합니다. gorіnі utvoryuyuyuyutsya kіlka SO3 및 아마도 질소 산화물. 이러한 하우스는 장비의 부식이나 촉매의 파괴, 그리고 황산의 산도를 증가시키기 위해 생성됩니다. 산업단지에서 보실 수 있습니다. Zgіdno zі 계획 가스 posіdovno 패스 tі vі vіvnі bashti, oro-Shaєm razhenym іrchanoї 산 (60 і 20 % -ої). vipaluvial의 첫 번째 vegeta에서 가스는 300 - 500С에서 60 - 70С로 냉각되고 톱과 집의 일부에서 불어납니다. Tsya는 비어 있습니다. 탈비화 가스는 노즐이 있는 다른 용기에 As, Fe, Se 화합물 형태의 15~20% 황산을 주입합니다. 물의 잔류 건조는 3-9개의 타워(건조)에서 수행되며 진한 황산으로 건조됩니다.

이산화황의 산화.

반응

Є 협상 및 발열 및 protіkaє zі zmenshennyam obyagu. 그것은 실리콘 산화물에 증착 된 알칼리 금속 산화물을 첨가하여 V2O5를 기본으로하는 촉매에서 작동합니다.

매개변수의 역할과 그 선택의 일반화.

동물 발열 반응의 특성인 최대 생산성을 통과하는 온도. 세계 zbіlshennya 온도보다 높은 환경의 다음 단계는 확산 아연 도금 프로세스로 이어질 수 있으며 생산성과 요고 가치의 극한까지 캠프로 밀어 넣을 수 있습니다.

온도 선택 값은 상위 및 하위 사전 오른쪽 매개 변수에 의해 결정됩니다. T에서<400 0C активность катализаторов весьма мала, а выше 600 0С происходит их термическая дезактивация. Оптимальными являются температуры, ле-жащие внутри этих пределов.

Tisk는 공정에 대한 유연성의 요인과 등가의 변위 요인이지만 실제로는 다른 공무원의 좋은 일을 위해 높은 일에 도달하는 능력과 변화의 단계뿐만 아니라 에너지를 절약할 수 있습니다. 대기에 가까운 바이스로 pratsyuvati 것입니다. 시약의 이송 흐름을 구성할 때 설비의 유압 지지대를 조정하려면 특정 대형 바이스가 필요합니다.

Spivv_dnoshennia O2: SO2. Boreskov 수준과 유사한 프로세스의 유연성 요소뿐만 아니라 등가 수준 이동 요소

(2)

그러나 동물은 높은 수준에서 유동성 수준을 높이고 흡수에 들어가는 접촉 가스의 SO2 양을 크게 줄여 나머지 효율성을 감소시켜야 합니다. 실제로 큐볼 O2를 화학량론에 대한 비율로 두 번째보다 더 낮습니다.

가능한 최대 변환에 따라 접촉 시간이 선택됩니다. Pre-right 이러한 변환은 변환의 최대 단계이며 이러한 프로세스 속도는 0에 가깝습니다. 따라서 한 시간의 반응에서 전환율이 실질적으로 똑같이 중요한 최소 시간을 선택합니다. 90-95%의 값을 울리고 마지막 시간은 몇 초입니다.

SO2 접촉 산화 기술.

업계에서 가장 중요한 것은 승리의 경찰 장비, 경찰 간 반응의 열기가 느껴지는 순간이다. 열 교환기의 구성은 배기 가스 공급을 위해 반응 열의 최대 회수를 전달합니다. 동시에, tіy 세계에서 경찰 zdіysnyuyut 사이의 열, 야크는 작업 온도를 매개 변수의 최적 값으로 가져올 수 있습니다.

황산 생산의 가장 중요한 작업 중 하나는 이산화황의 변형 정도를 높이고 요오드를 대기로 환원시키는 것입니다. Tse zavdannya는 buti virishena dekіlkom 방법이 될 수 있습니다.

이 작업을 수행하는 가장 합리적인 방법 중 하나는 지하철 접촉 및 지하철 흡수(DKDA) 방법입니다. 이것의 본질은 SO2 변환의 특정 단계에서 반응 합계가 90 - 95%가 되고 냉각되어 SO3를 보기 위해 중간 흡수기로 보내진다는 사실에 있습니다. 나머지 반응 가스에서는 O2:SO2의 비율이 눈에 띄게 움직이고 있으며, 이는 동일한 반응이 오른쪽으로 이동하게 합니다. 반응 가스를 재가열하고 접촉 장치에 재공급하여 전환 단계의 95%에 SO2를 공급합니다. 이 공정에서 SO2 사전 포장의 총 수준은 99.5 - 99.8%에 이릅니다.

삼산화황의 흡수.

삼산화황의 흡수는 황산이 용해되는 과정의 마지막 단계입니다. SO3와 물의 상호작용

Prot_kaє는 드문 경우와 같이 집중적으로 투여하므로 기체 상태입니다. 또한 H2SO4는 SO3로 전환되어 발연 황산을 만들 수 있습니다. 이 제품은 운송에 적합하며 와인 파편이 미세한 강철에 부식을 일으키지 않습니다. 같은 시간에 황산의 분포는 매우 공격적입니다.

"H2O-H2SO4-SO3"에 대한 Rivnovag "gas-ridine"은 1에 제시되어 있습니다. 이 시스템의 특징은 넓은 범위의 농도에서 증기상의 황산 차이가 순수한 물의 존재 하에 존재한다는 것입니다. 증기 및 oleum 위-기상에서 SO3를 추월합니다. 그러나 희귀 및 증기상(공비점)의 저장은 98.3%의 황산 농도가 됩니다. SO3가 더 낮은 농도에서 점토화되면 반응 (3)은 증기 상태에서 실행됩니다. 황산 미스트가 형성되어 흡수 장치에서 기체 상태로 이동합니다. 그리고 tse - 나는 제품, і corrozіya 장비, і vikidi를 대기로 보냅니다. SO3가 기름에 흡수되면 점토를 이해할 수 없습니다.

두 권의 순환에서 두 단계의 흡수 방식(베이비 2)이 있습니다. 반응기 후에 SO3로 함께 처리된 가스는 순차적으로 OLEUM(1) 및 일수화물(2) 흡수제를 통과합니다. 반응의 마지막 성분(H2O)은 섬프를 통해 일수화물 흡수 장치로 공급됩니다. rіdini (absorbates)가 집중적으로 순환하는 동안 최적 - 98.3 %에 가까운 H2SO4의 농도를 증가시킬 수 있습니다 (rіdini 통과를위한 농도 증가는 1 - 1.5 % 이하입니다). SO3의 안전한 표면을 흡수하고 황산 미스트를 최소화하는 농축 세척. 흡수제 일수화물의 산은 올레움에서 발견됩니다. 새로운 순환 20% H2SO4에서 종종 최종 제품으로 선택되는 발연 황산. 전면 흡수기(일수화물)의 Ki-슬롯도 제품이 될 수 있습니다. 순환 시스템에서 냉장고는 반응 열을 줄이고 보다 효율적인 흡수를 보장하기 위해 이송됩니다. 100С 미만의 온도에서 SO3는 실질적으로 점토이고 이산화황은 실질적으로 점토가 아닙니다.

황산 화합물 개발 전망.

황산 화합물의 생산성을 높이고 이산화황의 농도를 높이는 방법을 긴장시킴으로써. 최대 80%의 SO2를 함유하는 고농축 가스는 공업용 산의 축적에서 황화물 광석으로부터 유색 금속을 추출하는 데 이미 사용되기 시작했습니다.

고농축 황산 가스를 사용하면 황과 황철석에서 황산을 에너지 기술적으로 주기적으로 생산할 수 있습니다. 이산화물은 촉매의 "끓는 공"과 접촉 장치에서 90% 산화됩니다. SO3를 흡수할 때 고농도 발연유와 일수화물이 제거된다. 흡수 후 가스는 접촉으로 전환됩니다. 반응기에서 변환의 주요 단계는 99.995%입니다. 질소 재순환으로 축적된 질소를 주입하기 위해 흡수 후 가스의 일부를 소규모 황산 설비를 통과시키면서 질소를 대기 중으로 방출한다. 1MPa에 가까운 압력에서 작동하는 로봇 순환 시스템의 강도는 산의 압력으로 인해 자연 시스템의 강도보다 수십 배 더 큽니다. 사용된 공기와 배출 가스 그리고 그 동안 SO2 및 SO3를 okolishny 매체로 방출하는 것도 수십 배 감소합니다.

계획은 가스 열에 대한 수증기(4MPa)의 생성을 vipalu로 전송하며, 이는 압축기 및 펌프 작동을 위한 에너지 소비를 보상하기 위해 설비 자체에서 사용될 수 있으며 공장의 다른 작업장에서도 사용할 수 있습니다. . 촉매 볼 통과 후 유황 가스의 열은 접촉 장치 입구에서 시약을 예열하기 위해 이길 수 있습니다. butovih 필요에 대한 흡착 vikoris-zuyutsya의 열.

황산 생산 개발을 위한 가장 중요한 지침은 다음과 같습니다.

1. 1시간 복합자동화로 장치의 견고성 향상.

2. "비팔루 단계 및 SO2의 접촉 산화에서 모두" "끓는 공"의 반응기를 가열하여 공정을 강화하고, 보다 활성인 촉매, 압력을 촉진하고, 산화 공정에서 보다 기술적인 산을 사용합니다.

3. 압력 하의 순환 시스템을 포함하여 발열 반응 열의 최대 변화를 갖는 에너지 기술 계획의 개발.

4. 시로빈 및 재료에 대한 특정 계수 감소 및 결함 위키 감소를 위해 선택의 모든 단계에서 변형 단계 개선.

5. shkіdlivih vykіdіv z gazіv, scho vіdkhodyat 및 단단한 vіdh-dov (under-burning)의 활용. 예를 들어, 서로 다른 흐름의 H2S 및 SO2의 작은 저장실은 이들을 기본 시르카로 옮기는 방법으로 결합 및 농축될 수 있습니다.

염의 산화물을 제거하는 데 사용할 수 있는 고형 잉여물은 가스를 포집하고 하수를 정화하기 위한 흡착제로 사용할 수 있습니다.