Нормальний тепловий зазор між циліндром і спідницею поршня лежить в діапазоні 0,0254 - 0,0508 мм. Але для кожного двигуна є точне значення цього параметра, яке можна знайти в технічних нормативах.

Зменшений зазор приведе до задирам поршня або поршневих кілець і навіть заклинювання поршня в циліндрі.

При збільшеному зазорі підвищується гучність роботи двигуна і знос поршня і поршневих кілець.

Визначення зазору за допомогою вимірювання діаметру поршня і отвори циліндра

Вимірювання діаметра спідниці поршня за допомогою мікрометра.

Діаметр спідниці поршня необхідно перевіряти в напрямку перпендикулярному осі пальця строго на встановленій висоті щодо нижнього краю спідниці.

Заміряйте діаметр спідниці поршня на встановленій висоті і запишіть результати вимірювань.

За допомогою нутромера заміряйте діаметр циліндра і запишіть результати вимірювань. Для визначення зазору необхідно з другого отриманого результату відняти результат першого виміру.

Вимірювання зазору за допомогою плоского щупа

Деякі виробники двигунів пропонують проводити вимірювання зазору між поршнем і циліндром за допомогою плоского щупа.

На цих двох малюнках показані різні способи вимірювання зазору за допомогою плоского щупа.

У старих підручниках вказується, що при такому способі вимірювання зазору, щуп мірної пластиною встановленої товщини і ширини повинен переміщатися під впливу строго регламентованого зусилля, вимірюваного пружинним динамометром.

Матеріали, з яких виготовлений поршень

Оскільки до поршнів, як до виробу, пред'являються дуже високі вимоги, такі ж високі вимоги пред'являються до матеріалів, з яких виготовляються поршні.

Можна коротко перерахувати вимоги до цих матеріалів:

- Для зниження інерційних навантажень матеріал повинен мати якомога менший питома вага, Але при цьому бути досить міцним.

- Мати низький коефіцієнт температурного розширення.

- Не змінювати своїх фізичних властивостей (Міцності) під впливом високих температур.

- Мати високу теплопровідність і теплоємність.

- Мати низький коефіцієнт тертя в парі з матеріалом, з якого виготовлені стінки циліндрів.

- Мати високу опірність зносу.

- Не змінювати свої фізичні властивості під вплив навантажень, що викликають утомлююча руйнування матеріалу.

- Бути не дорогим, загальнодоступним і легко піддаватися механічної та інших видів обробки, наприклад лиття, в процесі виробництва.

На жаль, матеріалів, в повній мірі відповідають цим суперечливим вимогам в природі просто не існує.

Поршні масових автомобільних двигунів внутрішнього згоряння виготовлялися тільки з двох матеріалів - чавуну і алюмінію, вірніше силумінових сплавів, що складаються з алюмінію і кремнію.

Чавун має багато позитивних якостей, від твердий, витримує високі температури, В порівнянні з Силумінові сплавами. Має високу опірність зносу і низький коефіцієнт тертя в парі чавун - чавун, з якого зроблені блоки циліндрів або вставні гільзи блоку циліндрів. Коефіцієнт температурного розширення чавунного поршня значно нижче аналогічного показника алюмінієвого поршня.

Але він також має і недоліки. Чавун має низьку теплопровідність, тому температура днища чавунного поршня вище температури днища аналогічного алюмінієвого поршня. Можна подумати це не страшно, оскільки чавун легко здатний витримати більш високі температури. Але це тільки на перший погляд, підвищення питомої літрової потужності і ефективності роботи двигуна конструктори намагаються підняти ступінь стиснення. А більш гарячий чавунний поршень не дозволяє це зробити, оскільки в двигунах із зовнішнім сумішоутворенням (бензинові двигуни) з'являється детонационное запалювання. Але основним недоліком чавуну є його висока щільність. Для підвищення максимальної потужності і ефективності двигуна конструктори намагаються збільшити швидкість обертання двигуна, але вага важких чавунних поршнів не дозволяє це зробити. Тому всі сучасні автомобільні двигуни, як бензинові, так і дизельні, мають алюмінієві поршні.

Алюміній значно легше чавуну, але оскільки він м'якше чавуну, доводиться збільшувати товщину стінок поршня, з цієї причини вага поршневої групи алюмінієвого поршня легше подібної групи з чавунним поршнем всього на 30 - 40%. Алюміній має високу температурним коефіцієнтом розширення, для усунення впливу якого припадає вплавлятися в тіло поршня сталеві термостабілізірующей пластини і збільшувати зазори між поршнем і іншими елементами в холодному стані. Алюміній володіє низьким коефіцієнтом тертя в парі алюміній - чавун. Що задовольняє, за цим показником, застосування алюмінієвих поршнів в більшості двигунів мають чавунний блок циліндрів або чавунні гільзи, вплавлені або вставлені в алюмінієвий блок циліндрів. Але існують сучасні прогресивні двигуни (в основному німецькі - Фольксваген, Ауді і Мерседес) з алюмінієвим блоком циліндрів, які не мають вплавлений чавунних гільз. У цих двигунів поверхню алюмінієвих отворів циліндрів обробляються декількома різними способами. В результаті поверхня стінок циліндрів стає дуже твердою і набуває можливість опору зносу, навіть вище ніж у чавунних гільз. Але в парі алюміній - алюміній коефіцієнт тертя дуже високий. В цьому випадку для зменшення сил тертя проводиться железнение опорних поверхонь спідниці поршня. В процесі залізнення на опорну поверхню спідниці поршня гальванічним способом наноситься тонкий шар стали.

Блок циліндрів без гільз

На цих малюнках показано плазмового напилення на робочу поверхню циліндрів повністю алюмінієвого блоку циліндрів без застосування вставних або вплавлений гільз циліндрів і відповідний цій поверхні поршень з залізненням опорної поверхні спідниці поршня.

Відсутність чавунних гільз значно зменшує вагу блоку циліндрів.

Крім антифрикционного покриття на цьому малюнку чітко видно сталева вставка, в якій проточили канавка для установки верхнього компресійного кільця. Установка подібної вставки значно збільшує термін служби поршня.

алюмінієві сплави

Кремнеалюмініевие сплави, з яких виготовляються поршні більшості сучасних автомобільних двигунів, діляться на дві групи - евтектичних (вмісту кремнію 11 - 13%) і заевтектичних (вмісту кремнію 25 - 26%). Для поліпшення термічної стійкості і механічних властивостей в ці сплави додаються нікель, мідь і інші метали. У евтектичних сплавах вільний кремній відсутня, оскільки він повністю розчинений в алюмінії, в заевтектичних сплавах кремній може бути присутнім у вигляді кристалів, часто видимих \u200b\u200bна зрізі або розкол матеріалу.

Поршні масових автомобілів виготовляються методом лиття в кокіль з евтектичних сплавів, оскільки ці сплави мають гарні ливарні властивості. Поршні дизельних двигунів важких вантажних автомобілів і інших навантажених двигунів виготовляються з заевтектичних сплавів. Ці сплави мають більшу міцність, але мають велику вартість у виробництві, оскільки вироби з цих сплавів важче обробляються.

Литі і ковані

На високонавантажених форсованих автомобільних двигунах застосовуються поршні, виготовлені не шляхом лиття, а методом кування (гарячого штампування). Кування значно покращує структуру матеріалу, тому ковані поршні мають більшу міцність і більшою стійкістю до зносу. Але вкованние поршні неможливо встановити казани сталеві пластини.

Литі поршні не застосовуються, якщо обороти двигуна в робочому режимі перевищують 5000 об / хв. Крім того, ковані поршні мають кращу теплопровідність, тому температура кованих поршнів нижче температури поршнів, виготовлених методом лиття.

Ремонтні розміри і селективна добірка

Як раніше зазначалося, діаметр поршня повинен строго відповідати діаметру циліндра із забезпеченням необхідного зазору між ними. Але в реальному виробництві виготовлені деталі завжди дещо відрізняються один від одного. Тому в багатьох галузях машинобудування, і автомобілебудування в тому числі, прийнята селективна добірка. Після виготовлення вимірюються і за результатами вимірювань деталі діляться на кілька класів або груп, з певним діапазоном вимірюваного розміру. Тобто кожному класу отвори циліндра (зазвичай клас циліндра вибитий в певному місці на блоці циліндрів), підбирається поршень такого ж класу.

Наприклад, на ВАЗі поршні підрозділяються на п'ять класів (A, B, C, D і E ), Але в запасні частини для ремонту двигунів поставляються поршні тільки трьох класів (А, С і Е). Вважається, що цього цілком достатньо для виконання якісного ремонту.

Група поршня по діаметру

Таблиця і малюнок дані тільки для прикладу, оскільки для різних моделей двигунів випускаються поршні різних номінальних розмірів. На малюнку і в таблиці згадуються поршні різного номінального діаметра.

Крім цього випускаються поршні ремонтного розміру, зі збільшеним на 0,4 і 0,8 мм діаметром.

Не плутайте ремонтні розміри, з класами по селективної збірці. Класи селективної вибірки відрізняються один від одного на соті, а, іноді, на тисячні частки міліметра. А номінальні ремонтні розміри відрізняються на декілька десятих доль міліметра.

Під час капітального ремонту двигуна з розточенням блоку циліндрів під ремонтний розмір отворів циліндрів фахівці ремонтного підприємства точно підганяють діаметр циліндра під наявні поршні при хонінговку. Якщо через знос або наявності задирів потрібно відремонтувати отвір одного циліндра, доведеться розточувати все циліндри. Не допускається застосування на одному двигуни поршні різних ремонтних розмірів.

Діаметр поршня вимірюється за допомогою мікрометра, в напрямку, перпендикулярному осі поршневого пальця, на строго встановленому відстані від низу спідниці поршня, зазначеному в керівництві по ремонту.

Всі вимірювання, як діаметра поршня, так і діаметра отвору циліндра необхідно проводити при нормальній кімнатній температурі - 20? С.

Різні виробники мають різні групи або класи поршнів по діаметру. Тому перед ремонтом двигуна, прочитайте Посібник із ремонту.

І так, поршні одного двигуна поділяються за такими ознаками:

- Клас поршня по діаметру (селективна добірка)

- Група отвори під поршневий палець (Селективна добірка)

- ремонтний розмір

- Група по вазі поршня

Зміна поршня, циліндра, поршневого пальця. Термін служби поршня відповідає, приблизно, часу зносу на ньому двох комплектів поршневих кілець. У поршня зношуються бічні стінки канавок для кілець, отвір під палець і спідниця. Первісну прямокутну форму зношених канавок відновлюють протачіваніем на токарному верстаті і ставлять в них вищі поршневі кільця. Для усунення овальності, що утворюється при зносі, отвір в бобишках обробляють розгорненням під розмір пальця збільшеного діаметру. Поршень з сильно зносилася спідницею, як правило, бракують і замінюють новим. Межею зношеності поршня можна вважати освіту між нижньою частиною спідниці і дзеркалом зазору близько 0,5% від діаметра циліндра. Величину зазору вимірюють у задньої або передньої панелі спідниці при розташуванні поршня в нижній, менш зношеної частини циліндра. Діаметр нового поршня, за даними Мотоциклетного довідника (А. М. Єрусалимський, А. А. Іванов, Б. В. Бекман, Мотоциклетний довідник, Машгиз, 1947.), повинен бути менше діаметра циліндра у верхній частині поршня (ділянка кілець) на 0,006 і внизу спідниці - на 0,003 діаметра циліндра. Норма зазору, рекомендована для нижньої частини спідниці, є застарілою і поршень, обробленої для циліндра діаметром 78 мм, Відповідно до зазначеної норми, мав би зазор у спідниці 78 X 0,003 \u003d - 0,234 мм. Сучасні поршні працюють з зазором у верхній частині приблизно 0,3 - 0,5 мм (Що відповідає нормам довідника), а в нижній частині спідниці - 0,05 - 0,08 мм, Що і слід приймати при підборі нового поршня по циліндру.

При використанні поршнів зі сплавів, теплове розширення яких невідомо, величину необхідного зазору між поршнем і циліндром уточнюють дослідним шляхом: поршень і циліндр нагрівають приблизно до 150 °; в цих умовах поршень повинен опускатися в циліндр під впливом своєї ваги.

Як приклад правильного підбору поршня до циліндра наводимо дані по двигуну мотоцикла М1А. Поршень встановлюють в циліндрі з зазором 0,085 - 0,065 мм. Крім поршнів номінальних розмірів, завод випускає поршні для першого ремонту з позначенням на днище ПР і для другого ремонту з позначенням ВР. Крім цих позначень, на днище поршня ставлять один з номерів розмірних груп: 0; 1 або 2. Такі ж номери вибиті на верхньому торці циліндра. Поршень і циліндр підбирають з однаковим номером розмірної групи.

Поршні суміжних розмірних груп відрізняються один від іншого діаметром спідниці на 0,01 мм. Поршні першого і другого ремонту призначені для циліндрів, расшліфованних відповідно до 52,25 і 52,5 мм

. На бобишками поршня є кольорові мітки - біла, чорна або червона - для підбору поршневих пальців, Також мають на торці кольорові мітки. При комплектування поршень і палець підбирають з однаковими кольоровими мітками.

При зносі спідниці поршень під час роботи двигуна вдаряє об стінки циліндра, викликаючи різкий стукіт, який є для водія попередженням про можливу поломку спідниці; збільшується витрата масла і слабшає компресія, головним чином, внаслідок погіршення прилягання кілець до дзеркала. У двотактних двигунах, в яких поршень служить основним розподільним органом, при зносі спідниці поршня, крім появи стукотів і ослаблення компресії в циліндрі, нещільно закриваються вікна і зменшується компресія в картері, внаслідок чого різко погіршується заряд - наповнення і пуск і зменшується потужність двигуна.

Продовження терміну служби зношеного поршня шляхом установки нових кілець можливо лише на короткий час, так як в цьому випадку кільця зношуються дуже скоро.

Циліндр замінюють новим або розточують і шліфують (під збільшений розмір поршня) при збільшенні діаметра його верхній частині від зносу на 0,15 - 0,20 мм, А також при утворенні на дзеркалі задирів від поршневого пальця і \u200b\u200bрисок від пригорілі поршневих кілець і заклинювання поршня. Внаслідок зносу дзеркало циліндра стає конусним (вгорі ширше, внизу вже) і овальним, витягнутим по осі, перпендикулярній поршневому пальцю.

У деяких двигунів знос циліндра у верхній частині буває великим в напрямку поршневого пальця за наступними причинами, не пов'язаними з перекосом поршня: внаслідок змивання мастила потоком робочої суміші, спрямованим на бічну стінку; нерівномірного стікання мастила, особливо при горизонтальному розташуванні циліндра; деформації циліндра від нагрівання.

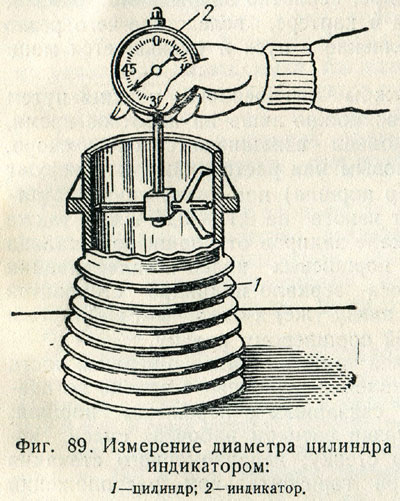

Конусность дзеркала циліндра зручно наближено визначати за допомогою поршневого кільця, яке для цього поміщають внизу, а потім у верхній частині циліндра. Зазор в замку вимірюють щупом. Різниця між більшим і меншим значеннями зазору, розділена на 3,14 (число π), є величина зносу. Точне визначення зносу виробляють індикатором (фіг. 89).

Від зносу дзеркала циліндра, задирів і рисок на ньому погіршується компресія. При виборі способу відновлення компресії необхідно враховувати наступне: шляхом установки в зношений циліндр нового поршня і кілець можна відновити нормальну компресію, так як поршень і кільця не можуть добре приробитися до овального дзеркала; зазори між поршнем і дзеркалом і в замках кілець, підігнаних по нижній частині циліндра, у верхній, більш зношеної частини дзеркала сильно збільшуються; кільця при русі по конусному циліндру безперервно стискаються і розтискаються, зношують бічні стінки канавок і можуть зламатися.

З пошкоджень дзеркала, що виникають не з зносу, найбільш впливають на зменшення компресії і збільшення витрати масла глибокі ризики, які утворюються вздовж усього дзеркала, знизу до верху циліндра. Неглибокі задираки дзеркала циліндра пальцем в чотиритактних двигунах не завдають особливо великої шкоди, так як перетин одного-двох задирів в порівнянні з сумарною площею багатьох рисок невелика і пошкодження не досягає верхньої частини дзеркала, в межах якої розвиваються найбільш високі тиску при стисненні і робочому ході. У двотактних двигунах будь-яке пошкодження дзеркала, в тому числі і задирака пальцем, різко погіршує пуск і роботу двигуна.

Наволакивания алюмінію на ділянки дзеркала при часткових загартовування поршня в циліндрі або при роботі з недоліком мастила усувають шабером або, більш успішно, концентрованим розчином каустику (їдкий натр, їдке калі). Луг швидко розчиняє алюміній і потім її видаляють теплою водою.

Циліндр із зношеним або пошкодженим дзеркалом в заводських умовах ремонтують расточкой різцями, шліфуванням обертовим абразивом і доведенням хонингованием. У незаводських умовах циліндр розточують на токарному верстаті і потім доводять хонинговальной головкою або розтискним притиром з наждачним пастою.

При расточке циліндра на токарному верстаті необхідно досягти мінімальної конусности і овальності, точної перпендикулярності осі циліндра фланця, можливо більш чистої поверхні. Необхідно також в нижній частині циліндра зняти конічну фаску для полегшення введення в нього поршневих кілець.

Токарі для спрощення роботи при расточке закріплюють нижню частину або фланець циліндра в четирехкулачковий патрон. Цього робити не можна навіть в тому випадку, коли фланець циліндра дуже масивний. Кулачки (при необхідному для міцного закріплення загортання) деформують циліндр, різець знімає на виряченими частинах дзеркала збільшену стружку. В результаті, не дивлячись на дуже обачне закріплення, вийнятий з патрона циліндр набуває в районі фланця форму овалу, витягнутого в напрямку більш інтенсивного стиснення кулачками.

В умовах слабо оснащеної майстерні для того, щоб фланець був перпендикулярний осі циліндра, останній встановлюють на вивіреної планшайбе і кріплять болтами за фланець або нижню частину циліндра, вставляють в оправлення, закріплену в патроні. У тих випадках, коли циліндр вже розточені, але немає впевненості в дотриманні перпендикулярності осі циліндра фланця, виточують оправлення, надягають на неї циліндр і різцем перевіряють фланець, при необхідності знімаючи з нього мінімальну стружку.

Після розточення дзеркало доводять хонинговальной головкою, яка може бути виготовлена \u200b\u200bу спрощений спосіб з дерев'яною болванки (фіг. 90) або розтискним притиром з абразивної пастою.

Для початкової обробки застосовують абразивні бруски з розміром зерна 150 - 170, остаточне доведення виробляють брусками з розміром зерна 250 - 400.

Хонинговальна головку необхідно обертати і одночасно переміщати зворотно - поступально, рясно підливаючи на абразивні бруски гас. Зразкове число оборотів в хвилину хонинговальной головки - 220, кількість зворотно-поступальних ходів - від 60 до 100. Після доведення бажано промити дзеркало теплою мильною водою.

Наводити головку в обертання можна від дриля або тихохідної електричним дрилем, живлячи її струмом зниженої напруги через трансформатор або, в крайньому випадку, вручну.

Хонинговальна головка, виготовлена \u200b\u200bу спрощений спосіб, покращує поверхню дзеркала, але з її допомогою не можна усунути ні конусности, ні овальности циліндра.

Для рясної подачі на абразивні бруски гасу, без якого на дзеркалі будуть з'являтися ризики, мотоциклістові можна рекомендувати наступний спосіб хонингования циліндра (фіг. 91).

У посудину відповідного розміру, наприклад, відро, вливають 8 - 10 л гасу. Циліндр закріплюють в отворі дошки болтами і опускають в посудину з гасом, дошка при цьому лягає на краю посудини. Таким чином, хонінгувальна головка обертається в гасі. Після закінчення роботи гас можна відфільтрувати і використовувати повторно.

При нормальному освіті зносів ослаблення посадки поршневого пальця в бобишках поршня і поява зазорів між пальцем і його бронзовою втулкою в головцішатуна відбуваються одночасно з зносом поршня. Тому поршень, палець і бронзову втулку слід замінювати одночасно. Але так як нерідко, внаслідок неправильної експлуатації або неточною підгонки деталей при складанні, необхідність заміни поршня, пальця і \u200b\u200bбронзової втулки настає в різні терміни, То необхідно визначити першочерговість заміни тієї чи іншої деталі.

Порушення правильної роботи зчленування поршня з шатуном в першу чергу визначають по появі стороннього стукоту при роботі двигуна. Знос в зчленуванні поршня з пальцем і верхньою головкою шатуна в цілому перевіряють на дотик. Осьове переміщення поршня з пальцем у втулці шатуна - явище нормальне. Бічне погойдування поршня з пальцем у втулці допустимо, так як вказує на незначний знос поверхонь тертя зчленування. Саме незначне переміщення поршня щодо головки шатуна в радіальному напрямку неприпустимо, тому що викликає при роботі двигуна інтенсивний стукіт і може стати причиною поломки поршня. Радіальне переміщення поршня відбувається від наступних причин: зносу пальця, збільшення отвори в бобишках, від тертя і наклепу, зносу бронзової втулки, ослаблення посадки бронзової втулки в головцішатуна.

Зношений палець замінюють новим того ж розміру і нерідко він встановлюється досить щільно в старій втулці. При зносі отворів бобишку поршня і бронзову втулку в шатуне обробляють розгорненням під збільшений розмір пальця. Підганяючи палець за місцем, його щільніше встановлюють в бобишках і вільніше у втулці. Від нагрівання при роботі поршень розширюється і посадка пальця в бобишках слабшає. Тому користуються розсувний рядків (див. Фіг. 10) або підбирають розгортку під відповідну посадку пальця в бобишках, а бронзову втулку обробляють тієї ж рядків, але з накладеною на кілька її граней смужкою паперу (див. Фіг. 11).

Як приклад підбору пальця до поршня наведені дані по комплектуванню двигуна мотоцикла М1А. Поршневий палець має діаметр 12 мм. Виготовляються також пальці збільшеного розміру - діаметром 12,1 мм. На торцях пальців є кольорові мітки - біла, чорна або червона, що позначають розмірні групи. Білій міткою позначений палець більшого діаметру, пальці з чорної і червоної мітками менше відповідно на 0,0025 і 0,005 мм. При комплектування кольорові мітки пальця і \u200b\u200bбобишки поршня підбирають однакові, що забезпечує натяг приблизно 0,01 мм. Установка пальця з натягом навіть в нагрітий поршень при нестачі досвіду може привести до деформації поршня. Від стиснення у напрямку пальця поршень сплющується, тому для попередження пошкодження поршня допустимо підбирати палець з червоною міткою, для бобишек - з чорної і білої мітками.

Щоб зняти поршень з шатуна, виймають запірні пружинні кільця з бобишек і, підігрів поршень, виштовхують поршневий палець. Запірні кільця бувають двох видів: дротові і штамповані з листової сталі. Перші отримують за допомогою невеликих плоскогубців, другі - круглогубцами з обпиляними тонкими кінцями губок. Плоскогубцями запірний кільце захоплюють за обидва дротяних гачка; тонкі кінці круглогубцев вводять в отвори на кінцях кільця з листової сталі. При зближенні кінців запірний кільце виходить без труднощів з канавки в бобишках поршня. Щоб не втратити запірний кільце, рекомендується протягнути губки крізь продірявлений шматок матерії і прикрити їм отвір бобишки під час вилучення кільця.

Палець, туго сидить в поршні, випрессовивают за допомогою хомута з гвинтом (фіг. 92) або вибивають молотком з допомогою дерев'яного або алюмінієвого стержня. При вибивання пальця поршень надійно підпирають масивним дерев'яним бруском для того, щоб не зігнути шатун, який в бічному напрямку може погнутися навіть від слабких ударів молотка.

Знятий поршень уважно оглядають, з'ясовуючи, чи не працював він з перекосом на зігнутому шатуне, і усувають перед установкою нового поршня це пошкодження. При роботі з перекосом верхні паски між кільцями над отвором для пальця і \u200b\u200bрозташована по діагоналі нижня частина спідниці під бобишкою мають сліди посиленого зносу, а діаметрально розташовані ділянки пасків і частина спідниці в цьому випадку покриті нагаром (фіг. 93). Незначний вигин шатуна усувають невеликим натиском на його головку. Відсутність вигину перевіряють способами, викладеними нижче.

Втулку верхньої головки шатуна випрессовивают і запресовують в лещатах або болтом з гайкою за допомогою відрізків труб (фіг. 94).

Для установки пальця поршень попередньо нагрівають до 100 ° в киплячій воді, або безпосередньо на електричній плитці, або на металевому листі іншим джерелом тепла. Нагрівання поршня в маслі менш зручно, так як при складанні доводиться встановлювати поршень, покритий гарячою олією.

Отвори в бобишках поршня і у втулці шатуна поєднують протягнутої в них витонченою оправкой 6

з уступом (фіг. 92). Діаметр оправки роблять дещо меншим діаметра пальця, а кінець її за уступом входить всередину пальця.

У нагрітий поршень палець входить абсолютно вільно, але лише до моменту підвищення температури самого пальця. Тому палець, злегка змащений автолом, заштовхують в поршень можливо швидше до упору в попередньо вставлене запірний кільце. Під руками розміщують молоток, масивний дерев'яний брусок і стрижні - вибивання, за допомогою яких можна буде, якщо знадобиться, швидко «дослати» палець в ту чи іншу сторону.

У чотиритактних двигунах поршні, які мають на спідниці розрізи (прямі, косі, Т-образні або іншої форми), встановлюють (якщо немає спеціальних вказівок заводу - виробника) розрізом до передньої, менш навантаженої стінці циліндра. В іншому випадку поршень в процесі експлуатації двигуна зруйнується.

На голівках поршнів двотактних двигунів є стрілки і написи, що вказують, як встановлювати поршень в циліндрі. Наприклад, в двигуні мотоцикла М1А поршень повинен бути звернений вперед до випускного вікна стороною, позначеної напрямком стрілки. При недотриманні цих вказівок замки поршневих кілець співпадуть з вікнами на дзеркалі, і кільця при русі поршня зламаються.

При відсутності на голівці поршня настановних даних керуються такими вказівками: у двигунів з гребінцем на голівці поршня довга сторона гребінця повинна бути звернена до випускного вікна, а коротка - до продувного; поршень з опуклою головкою (без гребінця) вставляють спідницею до нижнього кільця в циліндр зверху так, щоб поршневий палець розташувався по діаметру, відповідним напрямом отвори в голівці шатуна. Проти стопорів поршня, на торці по колу циліндра, ставлять мітки олівцем або крейдою, після цього поршень виймають, повертають на 180 ° і розмітку повторюють. Для установки поршня потрібно вибрати одне з двох його положень, при якому подумки проведені від міток уздовж дзеркала циліндра лінії ні перетинати вікон на дзеркалі, а пройдуть за напрямками, які не зайняті вікнами. Корисно також перевірити при цьому сполучення виїмок і вікон на поршні з вікнами на дзеркалі при різних положеннях поршня в циліндрі.

Після складання поршня з шатуном, перш ніж надягати кільця, проводять пробну установку циліндра, для того щоб перевірити, чи немає перекосу поршня в циліндрі. Попередню перевірку проводять шляхом огляду або за допомогою щупа, просовує між поршнем і дзеркалом близько бобишек. Зазори в обох бобишек повинні бути рівні. Виявлений перекіс, що зазвичай є наслідком вигину шатуна, викликає не тільки неправильну роботу поршня і кілець, але також зменшує надійність закріплення поршневого пальця. У цьому випадку на палець уздовж його осі буде діяти сила, що сприймається запірним кільцем, яке після закінчення деякого часу роботи двигуна вийде з поглиблення бобишки, і тоді палець задере дзеркало циліндра.

Більш точний спосіб обнаруживания і усунення перекосу поршня в циліндрі за допомогою щупів і пристосування, що є обов'язковим при високоякісної збірці двигуна, викладено при описі збирання та розбирання картера.

У момент пуску холодного двигуна ви раптом, почули звук, що нагадує стукіт, а при прогріванні двигуна він зник або зменшився, то прийшов час перевіряти зазор між поршнями і циліндрами. Тобто пора братися за динамометрический ключ, і починати відкручувати.

Що відбувається з зазором між поршнем і циліндром

В процесі правильної експлуатації двигуна відбувається природний процес і зазор між поршнем і циліндром звужується. Це відбувається виходячи з умов постійної експлуатації в високому температурному режимі деталей.

Крім того, причиною звуження зазору між поршнем і циліндром може бути неправильне регулювання рухомих деталей, температурна перевантаження або перекіс циліндрів. Не слід забувати, що все частіше виконані з алюмінієвих матеріалів, які мають подвійний коефіцієнт розширення, в порівнянні з легованих чавуном.

Зменшений зазор між поршнем і циліндром призводить до того, що виникає напівсухе тертя, і, як результат, підвищується температура деталей блоку циліндрів. Поступово мастило припиняється взагалі і наслідком зникнення зазору є перші задираки на поршні.

Практично завжди підсумком діагностики стану блоку циліндрів є і елементів поршневої групи двигуна. Повністю визначити ступінь дефектів поршнів, гільз та інших деталей, можна тільки після розбирання головки блоку циліндрів.

Добравшись до поршневої групи приступаємо до дефектовке циліндрів і поршнів. Основними вимірювальними приладами при вимірюванні діаметрів є: мікрометр - для поршнів і нутромер (індикаторний калібр) для вимірювання діаметра циліндра.

Норми відповідності поршнів і циліндрів

Перш за все, зайнявшись ремонтом поршневий групи, ви повинні знати, що існують групи діаметрів поршнів, і таблиці номінальних розмірів циліндрів і поршнів. Саме на цю інформацію і потрібно орієнтуватися в подальшому.

Діаметр поршнів класифікується по зовнішньому діаметру на 5-ть класів: A, B, C, D, E через кожні 0,01 мм розміру. Плюс категорії по діаметру отвору під поршневий палець через кожні 0,004 мм. Ці дані у вигляді цифри (категорія отвори) і букви (клас поршня) маркуються на днище поршня.

Існують розрахункові норми, яким повинен відповідати зазор між поршнем і циліндром. Для нових деталей він повинен бути 0,05 - 0,07 мм. Для колишніх в експлуатації деталей зазор між поршнем і циліндром не повинен перевищувати 0,15 мм.

Власне для того і здійснюється промер зазору між поршнем і циліндром. Щоб або придбати поршні саме того класу, що і циліндри. У разі якщо у експлуатованого двигуна зазор між поршнем і циліндром перевищив 0, 15 мм, то вам необхідно приступати до підбору поршнів до циліндрів, з максимальним наближенням до розрахункового розміру.

Попередньо повинна проводитися розточування циліндрів максимально наближена до найближчого за значенням ремонтним розміром. Плюс потрібно не забути залишити припуск приблизно в 0,03 мм для після розточення. А ось тепер можна і за поршнями.

При хонінговку необхідно витримувати діаметр, щоб при установці поршня зазор відповідав дозволеною максимальною цифрі зазору нових деталей - 0,045 мм.

Поршні вимірюються мікрометром, а циліндри нутромером. Діаметр циліндра вимірюють в чотирьох поясах і двох перпендикулярних площинах.

Підбираючи поршні до циліндрів, крім номінального або ремонтного розміру, потрібно обов'язково враховувати масу поршнів. Вона буває нормальна, збільшена або зменшена на 5 грам. До поршням ремонтної групи, крім усього, підбираються ремонтні кільця, теж ремонтних розмірів.

Визначившись з зазором між поршнем і циліндром, ви легко підберете нудні розміри, і після проведеної розточення циліндра (за потребою) встановіть поршень.

Удачі вам при визначенні зазору між поршнем і циліндром.