Гідроциліндр є найпростішим видом гідравлічного двигуна, використовуваного в важкій техніці різного призначення. Він складається з наступних основних компонентів: штока, гільзи, поршня, букса, передній вушка, підшипника, втулки, ущільнень (штокові, направляючі, манжета) і грязес'ёмніка. При розбиранні слід враховувати умови застосування, які можуть привести до певних труднощів.

етапи розбирання

- Відкручування гайок на штоку. Гайка може бути сильно затягнута, і будуть потрібні інструменти при відкручування (трубний ключ, зубило). Робити це потрібно обережно, щоб не зірвати різьбу. Якщо зірвали, її можна відновити за допомогою ножівки по металу.

- клапан штокаакуратно дістається плоскогубцями, щоб не пошкодити місце сполучення.

- Верхня кришка відділяється від гільзи досить легко відкручуванням гайок шпильки. Це також робити слід обережно, щоб вона не розкололася. Найчастіше це відбувається в районі різьблення штуцерів. Якщо кришка не рухається (прикипіла), слід залити раскислитель і залишити на 3-4 години, можливо півдня.

- поршень при розбиранні дістається через гільзу так, щоб не підробити манжет.

- маслопровід дістається з кришок досить легко. При виникли складнощі його можна вибити молотком, або за допомогою обертання вільного кінця маслопроводу щодо поздовжньої осі кришки.

- стопорні кільця знімаються за допомогою викрутки в такий спосіб: її кінець потрібно заточити і зігнути на 50 градусів. Молоточком потрібно бити на стиск кільця. Коли кільце зміститься і вийде з паза, другий викруткою підчепити.

Гайка штока. Клапан штока.

Розбирання. Проблеми з відкручуванням гайок на штоках існують постійно. Основні причини: або занадто туго затягли при зборці (частіше таке буває ще на заводі), або, коли контр гайку по комірця і пошкодили різьблення, або різьблення «закушу».

Найчастіше така проблема виникає по циліндрах і ЦС100 БДЮ. Можна, звичайно, викрутити гайку і примусово, але тоді різьблення майже напевно пошкодимо. Я, звичайно, роблю так: спочатку потрібно перевірити, чи не законтрите чи «комірець» на гайці, якщо різьбу під місцем контра пошкодили - частина коміра гайки видалити (можна і болгаркою), різьблення облямувати ножівкою по металу.

Вставте в вушко штока монтировку і спробуйте трубним ключем. Якщо ефекту немає - тоді візьміть гостре зубило і за допомогою кувалди надруби гайку в зазначеному на малюнку місці:

Повністю розрубувати не слід, гайка трохи розшириться і відкрутиться. Вся справа в тому, що на штоках таких циліндрів різьблення злегка конічна (чим ближче до краю штока, тим більше діаметр). Якщо здоров'я виявилося багато і гайку таки розрубали - не біда, підрихтувати трохи молоточком і на зварювання.

Якщо і це не допомогло - відпилюємо болгаркою 1/3 гайки (це допомагає і в разі, якщо різьбу «Закусило», тому як зазвичай це трапляється в середній частині гайки):

Відпиляну гайку при складанні можна буде закрутити назад - перевірено, тримати буде.

Ще одна проблема при відкручування гайок - якщо вона виконана з шплинтом. Шплінт може бути наскрізним без різьбовим (пробуйте вибити; якщо застряг - змініть напрямок, якщо зовсім застряг - іноді допомагає старе свердло, але бити молотком по ньому обережно, сколюється, або ж спробуйте висвердлити свердлом того ж або більшого діаметру, що і шплінт. Як крайній варіант - пиляємо болгаркою уздовж шплінта, але гайку потім доведеться викинути), або НЕ наскрізним різьбовим (попросту закручений болтик десь на вісім. Якщо його викриття не вдасться - свердлимо):

Буває, шплинтуют і в поздовжньої осі:

головне це вчасно побачити і не пошкодити різьблення. Висвердлюють доведеться майже напевно.

Збірка. Спочатку уважно огляньте стан різьби на штоку (обробити пилянням по металу) і гайки (прогнати метчиком). Якщо отвори не зашкодили - зашплінтуйте один до одного. Якщо свердлили - збільште діаметр і змоделюймо стару схему. Якщо отвір прийшло в непридатність - зробіть нове поруч. Якщо проблеми з часом або з руками - закрутіть гайку до упору і забийте молотком край різьблення (побачив би таке - убив!). Поздовжнього люфту поршня по штоку бути не повинно.

Коли вставляєте шток в кришку, робіть це акуратно. Зробіть нормальну фаску на штоку, величезну. В ідеалі, кришка на шток повинна налезть «від руки». Якщо довелося постукувати по кришці - є ймовірність зрубати гумки. І, чим сильніше стукали, тим вище ймовірність зрубування. Клапан штока.

Трапляються штока, в яких з торця (з боку поршня) встановлено перепускний клапан. Такий клапан встановлюють, як правило, на циліндрах підйому рукояті екскаватора, і служить він для того, щоб при повному підйомі або опусканні штока тиск масла на поршень скидалося і воно вільно циркулювало «крізь» циліндр. Розбирається легко, дістається плоскогубцями (тільки акуратно). Головне - не пошкодити запірний місце (місце сполучення). Верхня кришка.

Це одна з найскладніших, важливих, але, разом з тим, цікавих і творчих глав. Пояснюється це легко: більшість проблем в роботі гідроциліндра і складнощів в його ремонті виникає саме в цьому місці. Тому, спробую розглянути цю главу якомога докладніше. Скажу відразу, що зараз верхня кришка вже не докучає мені так, як раніше. Просто вже відпрацювали набір типових «рухів» з даного питання. Отже.

Розбирання. якщо розбираємо циліндр шпилькових типу, Такий як, і т.п., то відокремити кришку від гільзи зазвичай не є проблемою - відкрутили гайки шпильок, стукнули молоточком, і порядок:

Але майте на увазі - кришка чавунна, може розколотися (особливо в районі різьблення для штуцерів дуже любить це робити), і тоді її доведеться замінити.

Проблеми доставляє часто клапан (або заглушка замість нього, як на ЦС90, наприклад):

Клапан потрібно затиснути за «хобот» тісочкі (його попередньо висунути максимально) і, акуратно постукуючи молотком по кришці, обертати її навколо осі клапана. Висвердлюють його не рекомендую - скінчиться тим, що зашкодить посадочне місце клапана. А ось заглушку висвердлити можна. Тільки відступите свердлом (діам. 2-4 мм) трохи в сторону від центру, заглибитися міліметрів на вісім і, коли відчуєте заїдання по обертанню, різко зменшіть швидкість дрилі так, щоб свердло «Закусило» і прокрутити заглушку. Різко дайте обороти і дерните дриль на себе. Зазвичай все виходить. Якщо буріння не допомогло - візьміть прутик по товщі, зігніть буквою «Г» і приварити до заглушки або клапану. Далі ясно як бути.

Якщо розплющені і не відкручуються болти пластини, яка тримає клапан і грязес'емнік, спробуйте сильно постукати по ним молотком, прямо по капелюшках. Зазвичай допомагає. Якщо немає, побийте зубилом (іноді перед цим бажано підправити розбиті капелюшки болгаркою) на відкручування - не дуже сильно, метал в болтах м'який, легко зрубується капелюшок. Якщо знову не вийшло - спиляєте капелюшки болгаркою: по ходу процесу болти добре розігріваються, бруд на різьбі закипає, і тіло болта можна буде легко викрутити плоскогубцями.

Трапляється необхідність викручувати заглушки верхньої кришки (для масляних каналів). З тими, що з гранями під ключ не складно, а ось з тими, що під ключ-квадрат - справжня біда. Сам ключ допомагає рідко, доводиться викручувати зубільцем (допомагає не завжди - сильно метал заглушки м'який). Якщо зубило не допомагає, візьміть прутик товстіший (наприклад, шпильку від ЦС100, зігніть її буквою «Г» і одним кінцем приваріть до заглушки. Далі викрутити вже простіше. Таким же чином ми дістаємо застрягли заглушки клапанів.

Якщо розбираємо циліндр бесшпілечного типу, То потрібно визначити візуально, як кріпиться верхня кришка: вона вся входить в гільзу або на ній є обмежувальний бортик, глибше якого кришка не увійде?

Коли маємо випадок з бортиком, кришка кріпиться в гільзі за допомогою стопорного кільця (зазвичай дріт-квадрат, вставляється через паз зовні). Повертайте кришку - вилізе дріт. Якщо цього не відбулося - дріт або «прикипіла» до кришки або гільзі (часто-густо це буває, коли циліндр не розбирався роками). Якщо кришка крутиться, але дріт не виходить, значить, вона або зруйнована (хоч би яку частину дроту вийшла, частина може залишитися і не дати вийти кришці), або її другий кінець (всередині) вийшов із зачеплення з кришкою, що теж не дуже добре. Насильно кришку висмикнути вийде - вона може розколотися, тому що виготовлена \u200b\u200bз чавуну.

Але вихід є: один поганий, інший дуже поганий. Поганий виглядає так: потрібно розпиляти гільзу тонким кругом болгарки (коло десь 1-1,2 мм завтовшки) відразу над пазом, перед складанням акуратно приварити назад. Поки пиляємо, намагаємося сильно не пошкодити кришку. Дивимося на схему:

Дуже поганий вихід полягає в розпилюванні гільзи не впоперек як в попередньому випадку, а вздовж, причому «пелюсток» на вісім. Отриману «ромашку» доведеться злегка (!!) «розкрити»:

«Збирати» все назад буде ще цікавіше. Спочатку доведеться вправити і заварити «пелюстки» назад. Варити великим струмом, але так, щоб зварений шов не виступив всередину гільзи. Далі вичистити зсередини зварні шви в пропилах і добре знежирити. Після висихання видимі смужки (знову ж зсередини) акуратно замазати « холодним зварюванням»Врівень з внутрішньою поверхнею гільзи. Дати добре просохнути. Як не мудруєте, а без холодної зварювання буде труїти по гумці. Загалом, той ще варіант, але в ряді випадків він може виявитися єдиним, що бувало. Тому доводиться працювати за принципом: очі бояться, а руки роблять. Головне пам'ятайте - я не втомлюся це повторювати - нерозв'язних проблем не буває, бувають проблеми з руками.

Якщо ж розбираємо циліндр бесшпілечного типу, але на кришці обмежувального бортика немає (тобто кришка повністю заходить в гільзу), то дам кілька порад, обов'язкових для виконання. До речі, дана схема (пристрій) циліндра найбільш часто зустрічається і вельми популярна як в нашій країні, так і за її межами:

Перші складності розбирання виникають прямо відразу. По-перше, дуже часто кришка настільки «прикипіла», що навіть і не намагається ворушитися ні навколо своєї осі, ні взад-вперед. Спробуйте залити якийсь «раскислитель» (не масло, воно не допоможе) і так залишити на пів дня. По-друге, що не менш часто, верхня частина кришки пом'ята або розколота (якраз те місце, де встановлюється грязес'емнік) - то, що зовсім вже «проситься» відколотися, видаліть. По-третє, перевірте, чи не забули ви викрутити стопорний болт (зовні, фіксує кришку).

Але, які б пошкодження ви не виявили, розбирати-то все одно якось треба. Тому, обмотайте шток біля кришки товстої ганчіркою (щоб шток НЕ побити), підберіть дуже тупе зубило і вбийте кришку вглиб гільзи сантиметра на півтора. дістаньте стопорне кільце.

далі порадада № 1: Вичистіть і знежирте паз, де було стопорне кільце, і акуратно замажте його «холодної зварюванням». Шар зварювання повинен бути гладким, без горбів (огріхи після засихання можна обробити ножем), як би продовжують лінію внутрішньої поверхні гільзи. І тільки після цього пробуйте витягувати верхню кришку. Ця порада особливо актуальне для циліндрів з внутрішнім діаметром гільзи більше 80 мм, в яких замість стопорного кільця-дроту стоять складальні (зазвичай з 3-х частин) фігурні (НЕ круглого перетину) Стопора. Паз під стопор в таких циліндрах не гладко, з різкими гострими краями:

Холодне зварювання в пазу потрібна для наступного моменту: коли будемо вибивати верхню кришку, вона може застрягти в пазу на гумці (мається на увазі зовнішня кругла гумка верхньої кришки). Хоча може і не застрягти. Зате манжети поршня точно застрягнуть і доведеться виривати їх «з м'ясом», що не дасть надалі можливість вивчити манжети на предмет пошкоджень (при дефектації). На цій штуці трапляються майже всі. Якщо ви дійшли до цього самі - схиляю перед вами шпагу.

тепер рада №2: Щоб легше витягнути кришку і поршень з гільзи - насосом висувайте шток на підйом (якщо, звичайно, поршень не сильно перепускає). Створіть і утримуйте тиск. Це особливо актуально для циліндрів великих. Якщо поршень дійшов до кришки, але вона не виходить, допоможіть їй кувалдою. А щоб від ваших ударів був максимальний толк, бийте сильно по меншому радіусу:

Якщо кришка йде дуже туго і бажання виходити ніяк не виявляє (часто це пов'язано з попаданням зовнішньої гумки кришки в стопорний паз гільзи), постарайтеся вибити її

настільки, щоб вона виглядала хоча б на сантиметр:

Тоді можна буде зробити болгаркою на кришці напил глибиною міліметра 3-4, вставити в нього монтировку (край підточити), впертися їй в край гільзи і, за рахунок створення великого плеча, висунути кришку з гільзи, продавивши опір кільця:

У міру виходу кришки, підкладайте що-небудь між монтуванням і краєм гільзи (викрутки, зубила, метал і т.п.) або, якщо місце дозволяє, робіть Напиляєте ще. Якщо пружинить, але не йде - спробуйте через щілину розрубати манжету і витягнути її на світ божий. Тоді точно вийде.

Таку процедуру доводиться проводити не так часто. В основному вдається звільнитися розтяжкою або насосом. Розтяжку закріпіть на циліндрі так:

Ломик вставити в вухо штока, ланцюг обернути навколо циліндра і прикріпити до куточка болтом з гайкою. Ланцюг зачепити за вихід під штуцер для шланга (як правило, він є). Куточок покласти не під циліндр, а впритул до гільзі з боку. Смикаємо ломик. Якщо вже зовсім справа туго - комбінуйте методи.

Збірка. Збірка кришок циліндрів шпилькових типу зазвичай великих проблем не викликає. Скажу тільки, що при складанні кришки з гільзою (коли вже стягуємо шпильками верхню і нижню кришки) уважно стежте, щоб не підрубав гумки маслопроводу.

Клапан кришки перебирати обов'язково:

Божевільних складнощів тут немає. В кришку вставляється легко. Однак до конструкції поршня і квадратної гумки розробники підійшли з особливим цинізмом. Подробиці на відповідній сторінці.

Збірка кришок бесшпілечних циліндрів протікає дещо легше, ніж розбирання. Перш, ніж підбирати ремкомплект, перевірте, чи входить кришка без зовнішньої гумки в гільзу (гільзу попередньо вичистити і протерти).

Якщо входить з працею, заїдає - нерівності і задираки обов'язково прибрати: де напилком, де молотком, де наждачним папером. Якщо входить нормально або підозріло легко - похитати, для візуального визначення величини зазору між кришкою і гільзою. Нормальний зазор 0,2-0,4 мм на сторону, терпимий до 0.6, небезпечний - понад цього. Хоча впоратися можна і з зазором понад 1 мм: головне правильно підібрати зовнішні гумки кришки і знайти спосіб надійніше закріпити її в гільзі. Інакше виникає небезпека течі між кришкою і гільзою при осьовому зламі під навантаженням:

Якщо, поки одягали кришку на шток, довелося стукати по ній молотком (обязательно !!! закрити тіло штока товстої ганчіркою) - акуратно виправити всі вм'ятини і заплющенние місця. М'якість входу кришки в гільзу потрібна для того, щоб при складанні бути точно впевненим, що кришка погано входить або стопориться через тугого, добре підібраного ремкомплекта, а не через заїдань метал на метал. Вищий пілотаж збірки - вставити кришку щільно без єдиного удару кувалди в горизонтальному положенні.

Далі. Поки приміряєте (без гумок), як входить кришка в гільзу, заодно зверніть увагу, не перекриває чи кришка (особливо для випадку зі стопорними пластинами) отвір масляного каналу (вихід на шланг).

Спробуйте повернути стопора іншим кінцем до краю - перекривається чи отвір? Залиште варіант з більш відкритим каналом. На те, як все було зібрано до вашої розбірки сильно не орієнтуйтеся - хто його знає, що за умільці циліндр перебирали. Розраховуйте виключно на свій здоровий глузд.

Якщо була необхідність замазувати холодної зварюванням паз під стопор в гільзі - зварювання видалити (гострої викруткою із зігнутим кінцем) тільки після того як вставили кришку (при складанні). Далі діяти в порядку, зворотному розбиранні.

Після установки верхньої кришки і видалення холодної зварювання, вставити стопорне кільце або пластини в паз гільзи і висунути кришку назовні до моменту повного можливого виходу (стан повної посадки на стопора). Часто збоку на гільзі є стопорний гвинтик для верхньої кришки. Загляньте в отвір, чи збігається воно з пазом (канавкою) на кришці. Поршень.

Головні труднощі при збірці-розбиранні поршня складаються в можливості-неможливості дістати його з гільзи або вставити в гільзу так, щоб не підробити манжети.

Розбирання. Для циліндрів шпилькових типу складнощів особливо немає. Хіба що випадок, коли поршень намертво застряг в гільзі. Часто вибити його можливо тільки в якусь одну сторону. Для вибивання краще використовувати шток цього ж циліндра (щоб не пошкодити посадочні місця під шток чимось іншим), бити всією конструкцією вертикально вниз:

Природно, кришки обидві повинні бути всі зняті, а гайка з штока скручена.

У циліндрів бесшпілечного типу заклинювання поршня зустрічається вкрай рідко. В основному це буває, якщо гільза пом'ята (маються сліди ударів зовні, які призводять до появи «горбків» всередині гільзи). Якщо трапилося так, що шток з поршнем дістати ви не можете (тобто заважає такий «горбок»), виривати насильно не пробуйте - тільки витратите час і скалічив поршень і гільзу. Застосуємо кмітливість і відпиляти нижню кришку, яка на таких циліндрах, як правило, приварена до гільзі:

Пиляти болгаркою уздовж, прямо по середині зварювального шва. У глибину міліметра на чотири. Не бійтеся це робити, нічого страшного не станеться. Перед складанням потрібно тільки не забути зробити фаску для гумки кришки всередині гільзи.

Класичний випадок, коли поршень не виходить з гільзи (застрягає манжетами в стопорному пазу) докладно описувати не буду, дам лише рада з замазування паза.

Спочатку потрібно добре вичистити сам стопорний паз. Причому, якщо вам заздалегідь відомо, що великих труднощів із збіркою-розбиранням не буде, досить тільки протерти чистою ганчіркою. Поверхня металу залишиться трохи жірновато, і вам легше буде згодом видалити холодне зварювання. Якщо ж час, на яке розбирається циліндр, невідомо, або є ймовірність, що при складанні доведеться бити молотком або кувалдою - паз знежирити. Тоді є всі шанси, що зварювання прилипне намертво.

Відкриваємо тубу з «холодної зварюванням» (для пазів гільз діаметром десь 200 мм купити 3-4 туби), відрізаємо ножем 1-1,5 см і починаємо розминати. Великими шматками відрізати не треба, тому що при замазуванні зварювання почне застигати в руках і її важко буде укласти в паз, а шар буде ламким. У міру розминання зварювання розм'якшується і починає налипає на папілярний візерунок пальців. Щоб цього не відбувалося, а також, щоб збільшити час застигання, злегка змочіть пальці водою (а краще поплюйте на пальці, буде тільки краще - такі хімічні властивості слини - особливо, якщо ви курите. У слині курця присутній комплексне з'єднання роданистого заліза, що йде тільки на користь майбутнього шару зварювання). У момент, коли зварювання по м'якості близька до досягнення максимуму, починаємо замазувати паз (робити це як звичайної замазкою, тільки швидко). Виводимо висоту шару зварювання (відразу) на рівні країв стопорного паза, або трішки (до 0,5 мм) нижче цього рівня. Ще не застигла, вологими пальцями вигладжують поверхневий шар. Намагаємося не залишати горбків. Їх, звичайно, можна потім буде акуратно підправити ножем, але є ризик «знесення» частини шару зварювання, тому доведеться дочекатися повного застигання (від півгодини до трьох годин, залежить від якості самої зварювання).

Збірка поршнів і гільз зазвичай великих труднощів не викликає. Слідкуйте тільки за тим, щоб не посрубало гумки або манжети об край гільзи або стопорний паз. Зазвичай поршні виготовляються з чавуну, тому сильно бити по ньому молотком не бажано. Якщо ж, випадково, скол частини поршня стався, а виготовляти новий вже немає часу, приклейте сколену частина клеєм «Максимум» (рішення не дуже, але в основному склеює добре, головне, щоб не встигли вимазати місце відколу чимось жирним, інакше нічого вийде), подстучіте її молоточком для більш щільного прилягання шарів (обережно, очі!).

До речі, не забудьте проміряти, чи добре поршень входить в гільзу без гумок. Якщо заїдає - обробити напилком або полірувальним кругом, якщо вільно - візуально визначте величину зазору між поршнем і гільзою на сторону. Ця інформація буде потрібно для підбору і регулювання висоти манжет.

Коли доводиться збирати циліндри великі і важкі, спочатку потрібно обов'язково виставити циліндр по осі (гільза лежить на підлозі, шток з поршнем злегка вставлений в гільзу, весь циліндр повинен лежати по одній лінії, точно по поздовжній осьовій, якщо потрібно - підкладіть під шток пару дощечок ). Збирати циліндр в вертикальному положенні не раджу. Зібрати-то, начебто, легше, але ймовірність того, що першу входить манжету поршня поріже або заверне, майже 90%. Зібрати треба «від руки», щоб ви при складанні відчували, чи нормально входять манжети.

На таких циліндрах часто доводиться промащувати холодної зварюванням порожнину перед бортиком, після якого вже йде робоча поверхня гільзи, тобто нарощувати фаску (і робити її більш «м'якої» для входу поршня). Часто зібрати циліндр нормально без цього взагалі не можна.

Якщо манжети підібрали щільні або сильно ущільнили (виступають над рівнем поршня сильно), він ось так просто в гільзу не піде. Допомогти йому можна наступним чином. Зачепитися ланцюгом за гільзу (як правило це можна зробити за вихід під маслопровід), вивести петлю ланцюга до краю гільзи (щоб трохи виступала за край), і ломиком, плавними ривочкамі, посмикати (під лом не забудьте прокласти ганчірочку, щоб шток не подряпати) :

Цей спосіб дає можливість відчути руками, уперся поршень метал-на-метал (жорстко) або уперся гумкою (буде отпружінівает). Трохи що не так - легко висунути поршень назад і поправити проблемне місце. У міру поглиблення поршня в гільзу, прокладайте що-небудь металеве (гайку, наприклад) між ломом і поршнем. Тільки в цьому випадку є нормальні шанси не вивернути манжети.

До речі, цим способом не менше просто слідом за поршнем вставити і верхню кришку. Маслопровід.

Розбирання. У бесшпілечних циліндрів маслопровід з кришок дістається зазвичай легко. Якщо не виходить - можна молоточком допомогти (тільки не розколіть кришки, вони чавунні), можна спробувати покрутити вільним кінцем маслопроводу щодо поздовжньої осі кришки. Зазвичай допомагає. Головне, не забудьте перевірити, чи не залишилися в посадочних місцях кришок гумові та, особливо, металеві кільця від маслопроводу.

У бесшпілечних циліндрів маслопроводов зазвичай не буває, тому і розповідати особливо нема чого. В основному зустрічаються конструкції, де маслопровід не з'єднує безпосередньо верхню і нижню кришки. Назвемо його силовим мастилопроводом. Кріпиться до циліндра частіше чотирма болтами, зв'язані поверхні пришліфованою, між ними є резіночка круглого перетину, зчленування затягнуте «до-ні-хочу». Цим досягається велика стійкість з'єднання по відношенню до утримуваного тиску. Зазвичай такий варіант зустрічається на екскаваторах і навантажувачах.

Збірка. При складанні циліндра шпилькових типу, коли стягуємо шпильками верхню і нижню кришки, уважно стежте, щоб не зрізало гумки маслопроводов:

Порядок надягання кілець на маслопровід у даних циліндрів такий:

Причому кільце пластмасове має місце бути тільки у і нового зразка (у старого верхня і нижня кришки скріплені (стягнуті) шпильками, у нового - нижня кришка приварена до гільзі, а верхня кріпиться за допомогою муфти і чотирьох болтів), у поворотного циліндра, так у ЦС80 нового зразка (те саме, що і, тільки менше діаметр гільзи). У решти представників цього класу (ЦС55, ЦС90 і т.п.) такого кільця не спостерігається.

Майте, до речі, з огляду на, що у ЦС 100 нового зразка маслопровід довше на 5-7 мм, ніж у інших циліндрів.

Дуже рекомендую замість одного гумового кільця ставити два хоча б з одного боку - менше доведеться розбирати-збирати туди-сюди. маслопровід має вигляд дещо інший:

Відразу дам пораду: після розбирання циліндра зніміть з маслопроводу кільце гумове і не знімайте кільце пластмасове (якщо воно ціле), його міняти не будемо. Тому що в ремкомплект пластмасові кільця, по-перше, зазвичай м'якше і не збігаються по товщині, по-друге, при натягуванні кільця через бортик маслопроводу, воно розтягується, і згодом, при установці маслопроводу в кришку (маслопровід входить в кришку і так щільно) , кільце чисто не входить, а зрізається, або зноситься цілий його сектор, що не дає можливості нормально ущільнити гумове кільце. Тому краще не мудруєте.

Гумове кільце підбирати по товщині так, щоб воно (будучи надітим на маслопровід) виступало над площиною на 1 мм. При складанні стежити, щоб не зрізало частина (сектор) кільця, однак допускається (та так часто і трапляється) зрізання кришкою зовнішньої частини гумки по всьому периметру. Якщо зрізало занадто товстий шар (візуально більше 0,2-0,3 мм) - розібрати і гумове кільце замінити.

У силових маслопроводов (ті, які не з'єднують безпосередньо верхню і нижню кришки і кріпляться до гільзи болтами) перевірте, чи не пошкоджені шліфовані зв'язані поверхні. Якщо не пошкоджені, а покалічені (часто доводиться калічити під час розбирання), що не мудруєте особливо - підрівняйте поверхні болгаркою, пройдіться полірувальним кругом да підберіть резиночку товстіший (краще не клеїти, може лопнути, вже дуже тиск масла велике). Головне правило: гумка повинна бути практично розчавлена \u200b\u200bповерхнями при установці маслопроводу на циліндр, і ви не повинні мати можливість побачити частину гумки в щілину (інакше гарантую - продавить, тому як тиск масла в даному місці часто значно перевищує 250-300 атмосфер, а гумка « прямо »більше не витримує. Тому-то її і потрібно« розчавити »). Зняття стопорних кілець.

Дана глава з'явилася за дивним фактом. Виявилося, що багато хто не вміють знімати стопорні кільця з вузлів гідроциліндра. Тому, розглянемо цю частину роботи більш детально.

Стопорні кільця трапляються декількох видів: плоскі (з ними, схоже, якраз найбільше проблем, плоскі з «вушками» (для спеціального знімача) і круглі (в сенсі, круглого перетину). Якщо немає знімача, або немає можливості ним скористатися, для зняття стопорних кілець застосовуйте таку схему:

Кінець викрутки повинен бути заточений і зігнутий градусів на 50. Бити по напрямку, зазначеному на малюнку, на стиск кільця. Коли кільце зміститься і трохи вийде з паза - другий викруткою підчепити. Далі справа техніки. Головне - як і куди вдарити. Тренуйтеся.

З круглими стопорами та ж петрушка. Якщо на кінцях плоского стопора є дірочки під знімач - вставте в неї тонку викрутку або шило і вдарте все в тому ж напрямку. Все виходить.

Стенд модульного виконання. Призначений для розбирання / збірки ремонтних гідроциліндрів мобільних машин, технологічного обладнання поділом штока і гільзи і установкою штока в гільзу за допомогою дискретно рухається опори з гідроприводом. Оснащений гідравлічним гайковертом для зриву і відкручування гайки кріплення поршня на штоку гідроциліндра і установки гайки кріплення поршня з необхідним крутним моментом затяжки.

На стенді виконуються наступні операції

Закріплення циліндра на опорах (гільза, шток);

Поділ штока і гільзи (при розбиранні РГЦ) за допомогою дискретно рухається опори з гідроприводом і відведення гільзи по стенду до зазору в 1500мм для установки гайковерта;

Зрив і відкручування гайки кріплення поршня на штоку гідроциліндра гайковертом;

Установка гайки кріплення поршня з необхідним крутним моментом затяжки;

Установка штока в гільзу при складанні РГЦ після ремонту за допомогою опори з гідроприводом;

Можливо виконання випробувань зібраного гідроциліндра на холостому ходу при оснащенні стенду спец. насосною станцією (опція).

Технічні характеристики

параметри | значення |

Діапазон розмірів ремонтованих гідроциліндрів |

|

Зовнішній діаметр гільзи, мм | |

Мінімальна габаритна довжина (шток втягнутий), мм | |

Максимальна габаритна довжина (шток висунутий), мм | |

Максимальна маса, кгс | |

Характеристики гідравлічного обладнання |

|

Насосна станція НЕЕ30-5П40Т1 | |

Номінальна штовхає зусилля, тс | |

Номінальна тягне зусилля, тс | |

Хід штока, мм | |

Робочий об'єм гідрожідкості, см 3 | |

Номінальна штовхає зусилля (одного ГЦГ), тс | |

Номінальна тягне зусилля (одного ГЦГ), тс | |

Хід штока, мм | |

Робочий об'єм гідрожідкості (одного ГЦГ), см 3 | |

загальні характеристики |

|

Секції посилені, довжина, м, -у, шт / секції полегшені, довжина, м, -у, шт | |

Максимальний крутний момент, що розвивається гайковертом, Нм | |

Габаритні розміри стенда, мм, ДхШхВ | 12128 × 1 386 × 1870 |

маса, кг |

Виріб виконаний в кліматичному виконанні У категорії розміщення 3,1 по ГОСТ 15150.

Загальний пристрій стенду

Стенд має секційну конструкцію, що полегшує транспортування і монтаж.

Складається з рами; гідравлічного гайковерта; опори вушка штока РГЦ; роликового опори вушка гільзи РГЦ з гідроциліндром приводу переміщення; роликового регульованою опори штока РГЦ; роликового регульованою опори гільзи РГЦ; фіксують пальців; двох піддонів збору гідравлічної рідини з РГЦ; насосної станції приводу виконавчих механізмів опори РГЦ і гайковерта.

Стенд монтувати на рівному бетонній підлозі, глибина бетонування підлоги не менше 250мм. Порядок виставлення секцій рами горизонтально в поперечному і поздовжньому напрямку, коригування по висоті і лінійності в поздовжньому напрямку см. В РЕ на стенд.

рама

Рама складається з двох посилених секцій і двох полегшених секцій, з'єднаних болтовими з'єднаннями. Дві посилені секції призначені для сприйняття крутного моменту, що виникає від гайковерта при відкручування або закручуванні гайки кріплення поршня на штоку РГЦ. На бічних стінках секцій виконані отвори з кроком 250 мм для фіксації вузлів стенду на рамі. Усередині посилених секцій розміщені два піддону на роликах для зливу ГР, оснащені шаровими кранами.

гайковерт

Гайковерт призначений для зриву і відкручування гайки поршня РГЦ при розбиранні, для закручування з необхідним моментом затягування при складанні.

Гайковерт закріплюється на рамі стенда з поздовжнім регулюванням в межах 250 мм. У інструментальне гніздо гайковерта встановлюється перехідна головка, вихідний квадрат 152 мм, (з подальшою установкою на неї накидні гайкові головки), або інший інструмент для відкручування - закручування гайки поршня.

Опора вушка штока РГЦ

Призначена для фіксації вушка штока при розбиранні-складання РГЦ і відкручування-закручуванні гайки поршня. Опора фіксується на рамі пальцями. Отвір штока РГЦ встановлюється в опору за допомогою фальшпальца (в комплект поставки не входить і виготовляється на підприємстві-споживачі за розмірами вушок РГЦ). Опора складається з підстави; регульованих під ширину вушка РГЦ щік; опорного гвинта з гайкою; двох стяжних гвинтів з гайками; фальшпальца; рим-болтів.

Приводная рухома опора вушка гільзи РГЦ

Призначена для закріплення вушка гільзи РГЦ. За допомогою гідроциліндра ГЦРС, що сполучає основну і наполегливу візки опори, оснащених роликами, забезпечується переміщення опори по рамі при розбиранні-складання РГЦ. Опора складається з основної візки; щік, регульованих під ширину вушка гільзи РГЦ; регульованого під діаметр гільзи РГЦ ложемента; гвинта з ручкою для настройки ложемента; гідроциліндра переміщення опори по рамі; універсальних конусів центрування вушка гільзи РГЦ; опорного гвинта з гайкою; допоміжного візка; поворотних штуцерів з БРС для підключення РВД від насосної станції; рим-болтів для перенесення щік. При переміщенні опори по рамі по черзі фіксують пальцями на рамі то основну візок, то допоміжну, забезпечуючи упор для гідроциліндра ГЦРС

Додаткова рухома опора гільзи РГЦ

Призначена для утримання гільзи при розбиранні-складання РГЦ і переміщення по рамі.

Опора складається з: корпусу візки; регульованого ложемента; гвинта з ручкою для настройки ложемента; притискного ременя з пристроєм натягу; роликів з осями.

Рухома регульована опора штока

Дозволяє центрировать положення поршня щодо гільзи в процесі складання РГЦ. Вертикальне центрування забезпечується гідравлічним домкратом і ручним насосом, встановленим на полиці опори; поперечне горизонтальне - гвинтовим механізмом. Для забезпечення проходу вушка штока РГЦ над опорою, призма опори виконана легкознімною.

Насосна станція НЕЕ30-5П40Т1

Насосна станція призначена для подачі гідрожідкості під тиском до гідроциліндра розбирання / збірки РГЦ, або до Гайковерти. Робоче положення насосної станції -горизонтальна, допускається нахил підлоги не повинен перевищувати 1º в будь-яку сторону.

Насосна станція з електроприводом, 380 В, електромагнітне управління, ном. тиск 32 МПа, подача 5 л / хв, П - тип запірно-розподільного пристрою управління насосною станцією - четирехлінейний трьохпозиційний розподільник, у якого в нейтральному положенні канали, А і В замкнені клапанами, а канали Р і Т з'єднані зі зливом в гидробак, бак 40 л. Насосна станція обладнана РВД довжиною 4000 мм для підключення до ГЦРС або до Гайковерти.

Блок управління на насосній станції

Призначений для управління потоком, тиском і витратою гідрожідкості, яка подається на виконавчі гідроциліндри.

Комплект поставки стенду: рама, Гідрогайковерти, опори-4 шт, пальці-6 шт, піддон-2 шт, насосна станція, Керівництво по експлуатації, об'єднане з паспортом.

*) На замовлення, розробляємо і виготовляємо стенди серії «СЕРВІС ПЛЮС» необхідної функціональності і комплектації

відверніть накидні гайки рукавів високого тиску від труб гідроциліндра. Закрийте отвори в циліндрі і рукавах для запобігання попадання пилу.

Мал. 320. Схема стропування гідроциліндра

Прикріпіть циліндр до підйомника (рис. 320). Маса гідроциліндра 82 кг. Відверніть три гайки кріплення кришок і зніміть пружинні шайби.

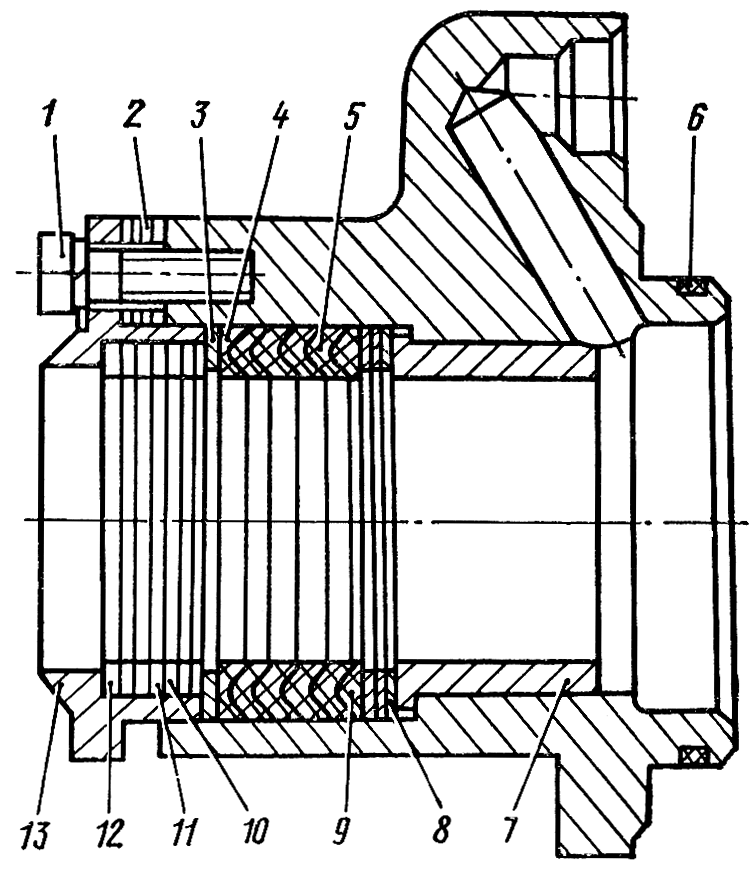

Мал. 321. Гідроциліндр

Зніміть передню кришку 28 (рис. 321) і вийміть з отворів кришок і циліндра болти 15. Зніміть циліндр з цапфи, підтримуючи два сухаря 26 і дві шпонки 14, щоб вони не впали.

розбирання гідроциліндра

Відверніть два болти 23 кріплення бугеля до корпусу циліндра, зніміть бугель 29 і прокладку 24. Відверніть гайку труби 6 і зніміть трубу. Відверніть болти.22 кріплення кришки і вийміть шток 3 з поршнем 9 з корпусу циліндра разом з кришкою 4 і деталями ущільнення. Поверніть гайку 13 і гайку 12 кріплення поршня на штоку. Зніміть з штока поршень 9. з деталями ущільнення.

Мал. 322. Поршень гідроциліндра

Зніміть з поршня 1 (рис. 322) манжети 3 і захисні кільця 2. Зніміть з штока 3 (див. Рис. 321) гумове кільце 19. Викруткою зніміть пружинне кільце 8 з канавки втулки 7. Вийміть з отвору втулки і штока палець 5 і зніміть з штока втулку. Вийміть з розточення штока послідовно: втулку 16, клапан 17, пружину 10, проставлення І, другий клапан. Вийміть знімачем другу втулку. Зніміть гумові кільця 20 з канавок втулок 16.

Мал. 323. Кришка гідроциліндра зі скребком

Зніміть з штока кришку 4 зі скребком і деталями ущільнення. Зніміть з канавки гумове кільце 6 (рис. 323). Відверніть три болта 1 кріплення скребка 13 і зніміть скребок з прокладками 2 і чистиками 10, і 12. Зніміть зі шкребка прокладки 2 і чистики. Вийміть з кришки послідовно: шайбу 3, нажимное кільце 4, чотири манжети 5, опорне кільце 9, другу шайбу і два пружинних кільця 8. Випрессуйте з кришки втулку 7.

Відверніть гайки 2 (див. Рис. 321) болтів кріплення кришок 30 штока і зніміть кришки. Вийміть сухарі зі сферою 1 з отвору цапфи штока і зніміть шпонки.

Технічні вимоги гідроциліндра

- Розукомплектування клапана з втулкою не допускається. Конуси клапана і втулки повинні бути прітерти до появи кільцеподібних пасків шириною не менше 0,3 мм.

- Нормальний зазор між отвором втулки клапана і ребрами клапана повинен бути в межах 0,008 ... 0,050 мм.

- нормальний внутрішній діаметр циліндра 100 ± 0,07 мм.

- нормальний зовнішній діаметр кільця на поршні 100 ± 0,14 мм.

- На поверхнях, що труться циліндра, поршня, штока, а також в канавках під кільця ущільнювачів ризики, забоїни і інші дефекти не допускаються.

- Не допускається при складанні зріз гумових кілець ущільнювачів, захисних прокладок і манжет.

- Деталі гідроциліндра повинні бути захищені від пилу і бруду при зберіганні і збірці.

- Ущільнювальні кільця круглого перетину не повинні мати залишкової деформації.

збірка гідроциліндра

Перед складанням всі деталі промийте дизельним паливом і продуйте сухим стисненим повітрям. Перед складанням тертьові поверхні деталей і гумові кільця змастіть тонким шаром моторного масла.

Запресуйте втулку 7 (див. Рис. 323) в отвір кришки до упора в бурт. Биття поверхні отвору втулки щодо циліндричної поверхні кришки має, бути не більше 0,05 мм.

Встановіть два пружинних кільця 8 в отвір кришки до упора в торець втулки. Встановіть шайбу 3 до упору в торець пружинного кільця. Встановіть опорне кільце 9 в отвір кришки до упора плоскою стороною в торець шайби. Встановіть чотири манжети 5 і нажимное кільце 4 в отвір кришки до упора в опорне кільце. Встановіть другу шайбу 3 до упору в нажимное кільце.

Встановіть в розточення скребка 13 дванадцять чистиков 12 товщиною 1 мм, десять чистиков 11 товщиною 0,6 мм і вісім чистиков 10 товщиною 0,2 мм. Чистики 11 товщиною 0,2 мм і 10 товщиною 0,6 мм встановіть через один, починаючи і закінчуючи чистиком 11 товщиною 0,6 мм. Вставте в отвір кришки скребок з чистиками і встановіть між скребком і кришкою дванадцять прокладок 2. Зіставте отвори в скребки, прокладках і кришці, вставте в них болти 1 з пружинними шайбами \u200b\u200bі загорніть їх на 2 ... 3 обороту. Одягніть в канавку кришки гумове кільце 6 і змастіть його моторним маслом.

Накладіть на сферу 1 (див. Рис. 321) два сухаря 26 і, поєднавши шпонкові пази цапфи штока і сухарів, вставте сферу з сухарями в цапфу. Встановіть дві шпонки 14. Сухарі встановлюйте з однаковими номерами цифрових клейм. Накладіть кришку 30 і, поєднуючи отвори кришки і цапфи, вставте три болта з пружинними шайбами. Одягніть на болти другу кришку і закріпіть її болтами з гайками 2 і пружинними шайбами. Одягніть на різьбовий кінець штока 3 конусну оправлення. Напрессуйте на шток зібрану кришку 4 скребком до цапфи. Зніміть конусну оправлення. Одягніть на шток втулку 7. Зіставте отвори штока і втулки, вставте в отвір палець 5. Встановіть в канавку втулки пружинне кільце 8. надіньте на поршень 1 (див. Рис. 322) захисні кільця 2 до упору в торець. Встановіть на поршень дві манжети 3 до упору в захисні кільця. Одягніть на шток упор 18 (див. Рис. 321). Встановіть в канавку штока кільце ущільнювача 19. Одягніть на шток поршень 9 з манжетами і встановіть другий упор 18. Закріпіть поршень "на штоку гайкою 12. Момент затяжки гайки 1200 ... 1500 Н-м (120 ... 150 кгс-м) .

Встановіть в канавку втулки 16 клапана кільце ущільнювача 20 і встановіть втулку в отвір штока до упору в торець. Вставте в отвір втулки клапан 17: Встановіть в отвір штока проставлення 11 до упору у втулку і пружину 10 на хвостовик клапана. Встановіть другий клапан хвостовиком в отвір пружини. Одягніть на втулку другого клапана кільце ущільнювача і вставте втулку в отвір штока. Наверніть накидну гайку 13 на різьбову поверхню штока. Розукомплектування клапана з втулкою не допускається, так як ці деталі прітерти один до одного.

Запресуйте шток з поршнем в корпус 21 циліндра, поєднавши циліндричну поверхню кришки з отвором циліндра. Поршень повинен без заїдань провертатися і переміщатися на довжині 800 мм. Зіставте отвори в корпусі з отворами в кришці 4 і закріпіть кришку чотирма болтами 2 з пружинними шайбами.

Наверніть накидну гайку труби 6 на ніпель корпусу. Поставте прокладку 24 під трубу в радіусу виточення задньої кришки. Накладіть на трубу бугель 29 і закріпіть його двома болтами 23 з пружинними шайбами. Затягніть болти 1 (див. Рис. 323).

установка гідроциліндра

Встановіть на цапфу гидробака кришку 25 (див. Рис. 321) і два сухаря 26. З'єднайте гідроциліндр з підйомником (див. Рис. 320) і підведіть до трактора. Одягніть циліндр на сухарі і вставте шпонкові пази в циліндрі і сухарях. Вставте дві шпонки 14 (див. Рис. 321). Встановіть на циліндр кришку 28 і вставте отвори в циліндрі і кришках. Закріпіть кришки до циліндра болтами 15 з гайками і пружинними шайбами. Укрутіть маслянку Л7 в кришку 28. Наверніть накидні гайки рукавів високого тиску на штуцери труб гідроциліндра. Перевірте трасу високого тиску на герметичність переміщенням рукоятки розподільника не менше восьми разів на положення ПІДЙОМ і ПРИМУСОВЕ опускання.

Оперативно і компетентно проконсультуємо по всій наявній базі запчастин Т-170, Т-130, Д-160, Д-180, ДЗ-98, ОБ10.

Телефонуйте не відкладаючи!